日本アイ・ティ・エフ㈱ 取締役 辻岡 正憲

1.はじめに

DLC(ダイヤモンドライクカーボン)は、低摩擦、耐摩耗性、耐焼付き性、耐食性、ガスバリア性、赤外透過性、生体適合性という様々な特徴を有しており、非常に注目を集めている表面処理技術である。特に最近では、低摩擦による省エネ化、部品の延命による省資源化、潤滑油レスや有害物質を排出しないことによる汚染防止等、地球環境対策の表面処理として注目されており、自動車部品や機械部品などの摺動部の表面処理、工具や金型の表面処理としての適用が急速に広がりつつある1)-5)。また市場ニーズの多様化に伴い、様々なプロセス、構造のDLCが考案され、実用化されている。このような状況の中、種々のDLCを単純にひとくくりにして議論することは不可能になっている。特にDLCを応用する場合は、DLCを提供する側も利用する側も、そのDLCの素性、構造を理解し、その特性や特徴が考えている用途に合致するものかどうか判断をすることが重要になっている。このような現状を勘案し、種々のDLCをその構造で分類し、標準化する動きが国際的に進められており、また、簡易的な方法で構造を同定する分析手法や、分類した各種DLCを目的、用途と関連付け、整理する試みが日本を中心に盛んに行われている。本報では、現在国際標準化の中で議論されているDLCの分類の状況と各種DLCのプロセスと特徴およびその応用事例について解説する。

2.DLCの構造と分類

DLCは非晶質炭素膜の総称であり、その製造プロセスはPVD、CVDに代表される気相合成法である。膜中の炭素原子は規則正しく配列されていない非晶質構造であるが、微視的に見るとダイヤモンドと同様のsp3混成軌道を持つ炭素原子とグラファイトと同様のsp2混成軌道を持つ炭素原子が混在した状態になっている。さらにCVD法等の製法で用いる炭化水素系原料ガスより取り込まれた水素が膜中に存在している。したがって、DLCの構造、はこのsp3、sp2、水素の比率で大まかに分類することができ、過去そのような分類法で多くの議論がなされてきた6)。また、DLCの性質、特徴もこの分類である程度表すことができる。

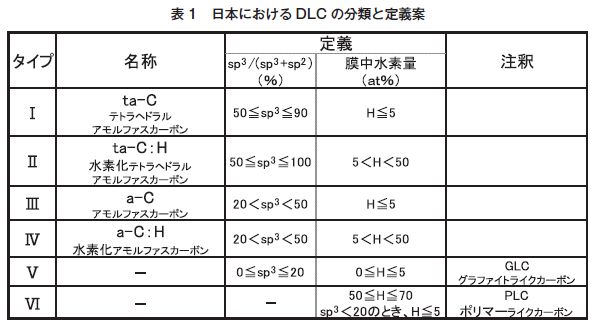

最近この分類をベースにさらに綿密化し、それぞれの分類を定義付けようという動きが活発であり、日本では経産省の委託を受けてニューダイヤモンドフォーラムが中心となり、国内外の主要なDLCを分析し、表1に示すような規格・分類案にまとめ7)、ISO事務局に新業務項目提案として提出し、審議を進めている。

表からわかるようにDLCをタイプⅠからⅣの4分類とし、そのsp3比、水素量比を定義している。また、タイプⅤ、Ⅵはその他の炭素膜とし、それぞれグラファイトライクカーボン、ポリマーライクカーボンと定義づけている。

2.1 タイプⅠのDLC

タイプⅠのDLCは、sp3比が50%以上で、膜中水素量が5at%以下であり、ダイヤモンドに近い性質を有する。製法は固体グラファイトを原料とするアーク式イオンプレーティング法が主流である。アーク式イオンプレーティング法は他の手法に比べ、イオン化率が高く、DLC成膜に必要な炭素イオンのエネルギー密度が高いことから、sp3比率が非常に高いDLCができるものと推測されている。ただし、この手法はドロップレットと呼ばれるグラファイト原料から飛散する粗大溶融粒子も同時に膜中に取り込まれるため、膜の表面粗さが悪くなる欠点があり、粗さを重要視する製品においては、成膜後研磨し実用化している例もある。最近では、そのドロップレットを真空チャンバー内でトラップし、炭素イオンのみを磁場で成膜エリアに誘導するフィルタードアーク法と呼ばれる手法が各種提案され実用化されている。

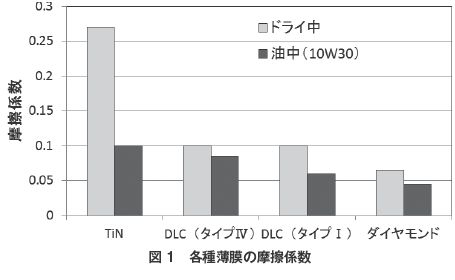

タイプⅠのDLCはsp3比が高く、ダイヤモンドに極めて近いため、高硬度(30GPa以上)で透明、絶縁性の膜となる。また、膜中に水素を含まないため、大気加熱での水素の離脱による膜劣化がなく、そのため水素含有DLCに比べ耐熱性が高いという特徴がある。さらに潤滑油の保持能力に優れ、図1に示すように、油中での摩擦係数が他のDLCに比べて低く、ダイヤモンドに近い摩擦係数を有する。反面、高硬度であるが故、摺動時に相手材を損傷、摩耗させる割合は他のDLCに比べて高く、また、膜の内部応力が高いため厚膜化が困難であるという欠点も有し、これらは今後の課題である。

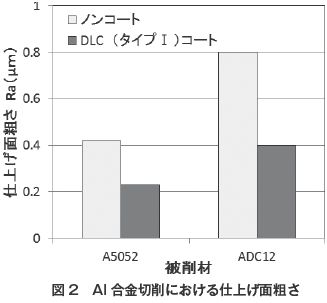

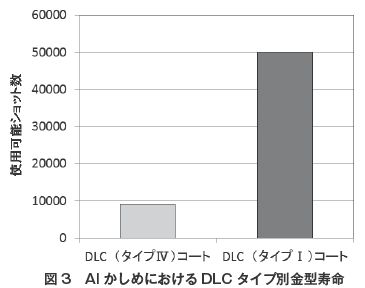

タイプⅠのDLCは、その高硬度から切削工具や各種金型に、油中低摩擦から自動車エンジン部品に代表される油中摺動部品に使われている。当社では、耐摩耗、凝着防止用途としてAl合金、Cu合金等の軟質金属用切削工具や金属箔切断刃、Al合金、Mg合金等の軟質金属用成形金型、油中低摩擦用途として自動車エンジン部品のバルブリフターやピストンリングに実用化し、量産対応している。図2にAl合金切削における本DLCの仕上げ面精度を、図3にAl合金成型における限界ショット数を示す。ともに、本DLCの効果が明らかである。また、自動車バルブリフターへの適用では、リフターとカムの摩擦抵抗低減により、従来ノンコート品に比べ燃費で2%の改善効果が得られている。

2.2 タイプⅡおよびⅣのDLC

タイプⅡ、ⅣのDLCは水素を5~50at%含んだDLCであり、sp3比率でタイプⅡ、Ⅳに分けられる。製法は炭化水素系ガスを原料とするプラズマCVD法およびアーク式イオンプレーティングやスパッタ等のPVD法とプラズマCVD法の複合プロセスが主流である。成膜時に導入する炭化水素ガスの種類や流量により膜中水素量を5~50at%の間で制御でき、プラズマCVDの成膜プロセスや、PVD/プラズマCVD複合比率の割合を変えることにより、sp3比率を20~100%以内の間で制御できるのが、このタイプのDLCの特徴である。こうすることにより膜の硬さやヤング率、膜厚を幅広く選択でき、コーティング部品の材質、仕上げ状態、形状および使用目的に応じて、最適な膜を選択することが可能である。また、sp3比や膜硬度を成膜途中で変化させたり、傾斜させたりすることができるのもこのタイプのDLCの特徴であり、厚膜化も比較的容易である。当社では20μmの厚膜まで対応可能である。さらに最表層をプラズマCVDのDLCとすることで、非常に平滑な表面となり、耐摩耗性と相手攻撃性に優れた膜構造を得ることができる。一方、従来プラズマCVDやスパッタで成膜されたDLCは、基材界面での密着性が比較的低く、高負荷がかかり高い信頼性が要求される部品には不向きであった。しかし窒化、浸炭等の基材の表面改質、成膜前の基材表面のクリーニング、エッチングプロセスの向上、基材界面での各種中間層の改善等により、最近では、自動車部品等の高負荷・高信頼性部品への適用も可能になりつつある。

当社では、耐摩耗、耐焼付き防止用途として、自動車の駆動系部品やミッション系部品、燃料供給系部品に本DLCを実用化している8)。また、膜中水素量、sp2比を上げ、軟質化し靱性に富む膜にすることによりゴムや樹脂上への成膜も可能で、高分子部品の低摩擦化や耐摩耗性向上等の表面改質にも活用されている9)。

気相合成法によるコーティングは、内面や入り組んだ形状への均一成膜が不向きであったが、プラズマCVDにおける放電方法、ガス流量等のプロセス条件を改善することにより、パイプ内面への均一コーティングも可能になり10)、現在、シリンダー内面へのDLCに適用を図っている。

2.3 タイプⅢのDLC

タイプⅢのDLCは、sp3比が50%未満で、膜中水素量が5at%以下であり、グラファイトに近い性質を有する。製法は固体グラファイトを原料とするスパッタ法、レーザーアブレーション法が主流である。タイプⅢのDLCはsp2比が高いため膜硬度が低く、耐摩耗の点では他のタイプのDLCに比べて劣るが、電気抵抗が低い等他のタイプにない特性が期待できる。現在、本タイプのDLCの実用例はまだあまり見られないが、摺動性と導電性等の新たな機能を兼ね備えた膜として、電池電極用途、医療機器用途への発展が今後期待できる。

3.まとめと今後の展開

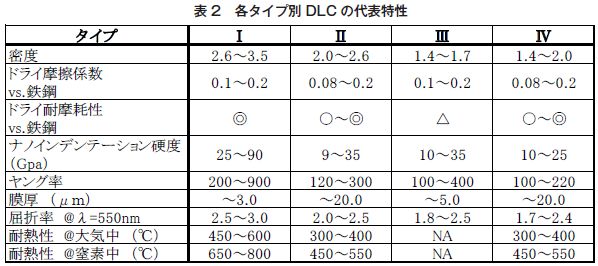

以上述べてきたようにDLCと一言で言っても、様々な構造、特性を有するDLCが世の中に存在する。現在、sp3比と膜中水素量をベースにしたDLCの定義と分類が国際標準化の審議事項として進行中であり、近い将来規格化されるものと思われる。今回紹介した4タイプの分類について、その代表的な特性を表2に示す。DLCの構造やプロセスは日々進化しており、今回の4タイプで定義づけが困難なDLCも今後増えてくることが予想される。すでに一部で実用化されているシリコンやタングステン、クロムを膜中にドープしたDLC等がその代表例である。これらについても今後、炭素と水素で構成されるDLCと特性を比較し、定義づけを行っていく必要がある。一方でDLCを検討しているユーザに、より適切な情報を提供するためには、DLCの特性、性能を評価する手法の統一性も重要である。重要な特性として、膜硬度、密着性、摩擦・摩耗特性等があるが、これらは評価装置、方法、条件によって様々な結果が得られ、比較評価が困難である。これらの問題についても用途、目的、使用環境に応じた評価手法の規格化が、今後のDLCの発展、拡大には重要であると考えられる。

冒頭に述べたようにDLCは、省エネ、環境対策の解決策としての期待もさることながら、生体適合性を有する表面処理としての医療分野への応用、赤外透過膜としての光学分野への応用、電気的な特性や化学的な特性を応用したエレクトロニクス、発電、蓄電分野への応用等幅広い分野で注目されている。産業界のこれらの期待に応えるためには、DLCのさらなる開発加速とともに、DLCの分類、評価をさらに充実させ、ユーザーフレンドリーな技術情報の提供がより一層重要で不可欠である。

<参考文献>

1)桑山健太:トライボロジスト、42巻6号(1997)pp436

2)白倉昌:表面技術、Vol.52、 No.12(2001)pp57

3)井浦重美、山崎大、駒村秀幸:機械設計、48巻8号(2004年)pp46

4)加納眞:トライボロジスト、52巻3号(2007)pp186

5)加納眞:表面技術、Vol.58、 No.10(2007)pp578

6)C. Ferrari and J. Robertson: “Interpretation of Raman spectra of disordered and amorphous carbon”, PHYSICAL REVIEW B Vol.61(20) (2000) pp.14095

7)New Diamond,Vol.106(2012)pp12

8)辻岡正憲:潤滑経済、No.563(2012)pp17

9)辻岡正憲:潤滑経済、No.525(2009)pp32

10)三宅浩二他:日新電機技報、55巻2号(2010)pp32

編集部注)本稿はメカニカル・サーフェス・テック2014年10月号からの転載です。