産業技術総合研究所( http://www.aist.go.jp/ )と吉野電化工業( http://www.yoshinodenka.com/ )は、炭素繊維強化樹脂(CFRP)に対して密着性に優れた無電解めっき処理を開発した。

CFRPは炭素繊維と樹脂との複合材料であり、金属に比べ軽く、高強度、高弾性率など力学的物性にも優れ、自動車、航空機、エネルギー、スポーツ用具など多くの分野で実用化が進んでいる。航空機や風力発電機のブレード(翼)などの屋外で使用されるCFRP製構造物では、落雷による損傷の回避(耐雷性)が必要である。CFRP表面に導電性を付与できれば耐雷性の大幅な改善が期待できるが、CFRPの表面は化学的・物理的に安定であるため、密着性の良い金属膜の形成は困難であった。

今回、CFRPの製造に用いる中間素材であるプリプレグに直接無電解めっきを処理する方法を開発、密着性に優れた金属膜形成を可能にした。プリプレグは液状の樹脂を含むため、従来の無電解めっき処理では、めっき液に樹脂成分が溶け出し、めっき液が失活する。そこで、硬化前のプリプレグ表面だけを簡単な湿式処理により安定化して、樹脂成分の溶出を抑えた。そして、独自に開発したパラジウムコロイド触媒により無電解めっきを可能にした。無電解めっきしたプリプレグから作製したCFRPに銅を約100μmの厚さで電気めっきして導電性をさらに高めたところ、同じ厚みの銅箔を貼ったCFRPに比べて耐雷性が大幅に改善されていたという。

具体的には、無電解銅めっきの触媒として、粒径数nmのパラジウムナノ粒子を用いた。ポリマーで被覆された直径約3nmの均一なサイズのパラジウムナノ粒子が水中で安定に分散しているパラジウムコロイドに、プラスチックなどの基材を浸漬すると、パラジウムナノ粒子が基材表面に均一に固定化される。パラジウムナノ粒子を表面に固定化した基材を、市販の無電解銅めっき液に浸漬すると、厚み数百nmの銅めっき膜が成膜される。

プリプレグは炭素繊維にエポキシ樹脂などの熱硬化性樹脂を均等に含浸させ半硬化状態にしたシート状の中間素材であり、これを所定の形状に積層し、加圧、加熱して樹脂を硬化させ、CFRPが成形される。プリプレグには液状の樹脂が含まれるため、従来の無電解めっき方法ではめっき液に樹脂成分が溶け出し、めっき液が失活するため成膜ができない。今回開発した技術では、樹脂成分によるめっき液の失活を防ぐため、数分間の水溶性液体による安定化処理を行う。この処理により樹脂成分のめっき液への溶出が抑えられ、パラジウムコロイドによる触媒固定化工程のあと、無電解銅めっき液に浸漬すると、32℃15分で約300nmの密着性の高い銅めっき膜が得られる。この銅めっき膜によってCFRPの表面が導電性をもつため、無電解めっき後に、電気めっきにより厚さ約100μmの銅めっき膜を形成できる。硬化前の柔軟なプリプレグに無電解めっきで金属膜を形成できるため、積層、加圧、加熱によってさまざまな形状に成形すれば、表面に密着性の高い金属膜をもつCFRPを作製できるという。

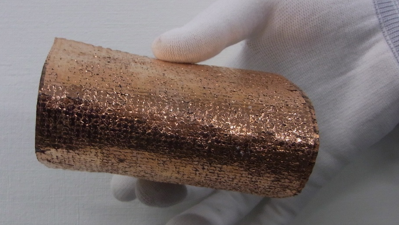

今回開発した方法で銅めっき(厚さ50μm)した柔軟なプリプレグ

今回開発した方法で銅めっき(厚さ50μm)した柔軟なプリプレグ

開発では、プリプレグへの銅めっき後、銅めっき膜を有するプリプレグ1枚と未処理のプリプレグ12枚の合計13枚のプリプレグの積層、加圧、加熱により、表面に約100μm厚さの銅めっき膜をもつCFRP板を作製した。このCFRP板と100μm厚の銅箔を貼ったCFRP板について、耐雷性評価試験を行った。30kAの直撃雷インパルス電流で試験したところ、銅箔を貼ったCFRP板では約30mmの穴があき、大きな損傷を受けたが、表面に銅めっき膜を形成したCFRP板では損傷範囲は数mmにとどまり、耐雷性が向上していた。

今後産総研では、より大きな雷インパルス電流を用いた耐雷性試験による評価を進めると同時に、耐雷性向上のメカニズムを明らかにする予定。吉野電化工業は、今回開発した無電解めっきの量産化プロセスの開発を進める予定。