超硬工具協会( http://www.jctma.jp )はこのほど、工具業界で活躍した人や目覚しい技術開発や改善合理化を図った人を称える「平成26年度超硬工具協会賞」の受賞者を発表した。今回が通算37回目。業界功労賞で大山 徹氏(マコトロイ工業)、鴻野 雄一郎氏(アライドマテリアル)の2名が受賞したほか、技術功績賞10社17件、環境活動賞7社8件が選定された。

技術功績賞でコーティングを施した主な工具、受賞者などは以下のとおり。

革新的鋼旋削加工用材種GC4325の開発

サンドビック 一ノ瀬 裕介氏 ①技術の特徴

①技術の特徴

近年、切削加工業界では、様々な技術革新が起こり、高速/高能率化による生産性追求の流れが高まってきている。そうした中で、ユーザーのさらなるニーズに対応するため、超硬チップの新コーティング技術「InveioTM(インヴェイオ)テクノロジー」を開発した。この技術により、チップの耐摩耗性、耐熱性が大幅に向上し、驚異のチップ寿命・加工高速化を実現。また、低速-高速条件下、軽断続-連続加工での安定した寿命を得ることに成功した。

②新規性/独創性

GC4325は、InveioTM(インヴェイオ)テクノロジーを採用した鋼旋削加用新材種である。InveioTM(インヴェイオ)テクノロジーとは、コーティングアルミナ層の結晶成長方向を制御して成膜する最先端技術(特許申請済み)である。結晶の最も強い面をチップの切削部に揃えることにより、高い耐摩耗性を実現。また、結晶の方向と熱伝導率の関係を利用し、チップの切削部から熱を効率良く逃がすことで、耐熱性も向上させた。

③協会に対する啓発度

まず第一に、加工の高い再現性を持つ材種であるため、無人運転が可能となり、また、再加工の必要性も低減できる。第二に、広範囲の適用領域があるため、工具在庫及び工具管理費の削減が可能となる。最後に、高切削条件下で長寿命なため、機械稼働率及び、生産性を向上することができる。

高硬度材加工用「フィニッシュ・ハードリーマ」の開発

ダイジェット工業 津曲 達也氏、後藤 光利氏、坂本 正和氏 ①技術の特徴

①技術の特徴

本開発は、金型加工および部品加工業界向け高硬度材の穴仕上げ加工改善を狙ったものである。特徴としては高硬度材の穴仕上げリーマ加工における、切れ刃欠損、リーマ本体の折損、穴精度不良、短寿命等の問題点解決目的にて、各刃先諸元を最適化し、切れ刃欠損、本体折損を抑制しかつ穴精度を向上させ、更に高硬度材加工に最適な新超硬材種を採用することにより長寿命化を実現したことにある。

②新規性/独創性

上述問題点を解決するために、すくい角、逃げ角、マージン形状、芯厚、ねじれ角、バックテーパ、食付き角を最適化し、かつ切れ刃の刃立ち性、振れ精度の向上を図った。これらの改善により、切れ刃の欠損、本体折損を抑制することができ、高い穴精度と穴公差等級IT7が可能となった。さらに、高硬度微粒子超硬合金母材と耐酸化性・耐欠損性に優れたPVD被膜を組み合わせた「JC6102」DHコートを採用することにより長寿命化を図った。長寿命化においては、特にマージン部分の摩耗進行を抑制することにより、再研削量を削減することが可能となりかつ止まり穴においては、下穴ドリルトの穴深さを浅くすることも可能となった。

③協会に対する啓発度

再研削量の低減の点でユーザーおよび社会に対してレアメタルなど資源の節約に貢献した。長寿命化および高精度化により、ユーザーに対して工具費と人件費の低減で貢献した。

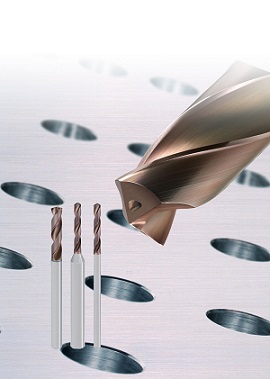

超硬ソリッドドリル MVE/MVS形

三菱マテリアル 山本 匡氏、田渕貴仁氏 ①技術の特徴

①技術の特徴

用途の広い汎用ドリルにおいて、より高能率/長寿命を図り、加工コストの低減を可能とする製品を、顧客に提供することを目的とする。従来の切れ味(低抵抗)を維持し、切刃強度/耐欠損性を更に向上させた切刃形状を有する。クーラント穴形状を略三角形とすることで、従来品(丸穴形状)と比し、工具剛性を損なわずに、クーラント量を増やすことができ、切屑排出性の向上、工具寿命の延長が図られる。コーティング膜は、耐酸化性および耐摩耗性に優れた(Al,Ti,Cr)N系の積層コーティングにより、従来の1.5倍の長寿命、特に炭素鋼における工具寿命の改善に優れている。

②新規性/独創性

コーティング膜において、組成を従来より多元素化することにより、耐酸化性および耐摩耗性を大幅に改善した。膜構成を多層化することで、かつ、積層数を最適化することで、膜内に生じる微細クラックの伝播を抑制し、工具寿命の改善(延長)を図ることができた。(超硬母材の、コーティング膜剥離に起因するチッピングを抑制する)※従来は単層膜

③協会に対する啓発度

汎用ドリルでありながら、高能率・高精度な加工を実現し(加工時間の短縮、工程集約が図られ)、省資源・省エネルギーといった、地球環境保護に貢献している。

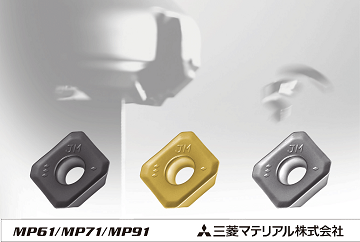

PVDミーリング材種「MP61/71/91シリーズ」の開発

三菱マテリアル 風見大介氏、淺沼英利氏 ①技術の特徴

①技術の特徴

鋼、ステンレス鋼および耐熱合金・チタン合金の高能率ミーリング加工を目的とし、それぞれの被削材に対する損傷状態および損傷進展メカニズムを精査し、3種の被削材別専用新コーティングを開発した。これらと専用超硬母材とを組み合わせた鋼用材種「MP6120/6130」、ステンレス鋼用材種「MP7130/7140」、耐熱合金・チタン合金用材種「MP9120/9130」によってミーリング加工における大幅なインサートの長寿命化を実現させた。

②新規性/独創性

新コーティングはベース層として高Al-(Al,Ti)Nを採用。これは従来と比較して高Al量でも高硬度相(立方晶)を維持することができ、さらなる高硬度化による耐摩耗性向上を実現した。また、各種被削材に要求される特性から最適膜種を選択し、ベース層との積層化によりさらなる高性能付与を実現。これらの特性は積層化によるクラック進展の抑止効果と相俟って、長寿命化に大きく寄与している。※環境調和製品認定済 MP6120/6130(認定番号:2014-003)

③協会に対する啓発度

「MP61/71/91シリーズ」(計6材種)は被削材別に最適化された3種のコーティングと、耐摩耗性および耐欠損性に優れた専用母材との組合せにより、鋼、ステンレス鋼、耐熱・チタン合金いずれにおいても加工能率向上および工具寿命の延長を実現可能とした。これにより工作機械の稼働時間短縮、使用電力の削減、使用工具数の削減を実現し、ユーザーの環境負荷低減に寄与できる。

超硬加工用ダイヤコートエンドミルUDCBFの開発

ユニオンツール 渡邉英人氏、大崎英樹氏、(おおさきひでき)、大堀 鉄太郎氏 ①技術の特徴

①技術の特徴

同社は2012年に「超硬合金を切削できるダイヤコート(UDC)エンドミル」を開発した。今回の開発製品は12年の製品に対して工具寿命と加工品位を大幅に向上させたものである。UDCシリーズの製品化によりダイス鋼やハイス鋼などと同じように超硬合金を直彫りできるようにはなったが、工具寿命や加工品位の面で必ずしも充分満足できるものではなかった。今回、12年の製品に対して刃形状とダイヤコートを改良し寿命延長を達成した。さらに、刃先への特殊処理を付加することにより被削材エッジ部のコバ欠けを抑制しつつ均一な仕上げ面性状を得ることが可能となった。

②新規性/独創性

従来のUDCシリーズは、超硬合金を数百μmの切込みで高能率かつ高精度に加工できる反面、一般的な鋼材向け工具と比較して工具寿命が短いという課題と、被削材にコバ欠けが生じたり仕上げ面性状が不均一になる場合があるなどの加工品位の課題があった。今回、刃形状とダイヤコートを改良し、耐摩耗性を高め、従来比で約3倍の工具寿命を達成した。また、独自に開発した刃先への特殊処理工法を用いて切れ刃をシャープにすることで、被削材のコバ欠けや仕上面性状の不均一性を抑制することができた。

③協会に対する啓発度

今回の工具寿命延長により,超硬合金の直彫りを工業的に現実的なものとした。また、刃先への特殊処理により被削材エッジ部のコバ欠けを抑制しつつ均一な仕上げ面が実現できた。これらの効果により、製法を放電加工から切削加工に置き換えることが可能となり、超硬合金金型の高精度化・低コスト化・短納期化が図れるとともに、超硬合金金型の適用分野拡大につながるものと期待している。また、放電加工に比べて被削材除去に必要なエネルギーを大幅に低減できるので、環境面(省エネ)でも効果がある。