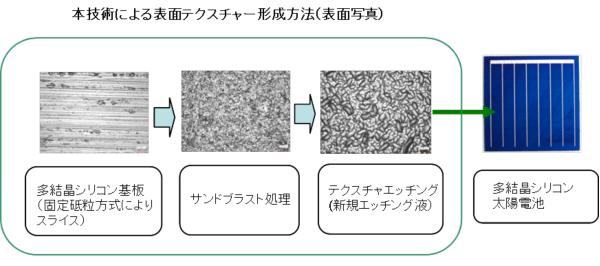

産業技術総合研究所( http://www.aist.go.jp )は、太陽光発電工学研究センター( http://unit.aist.go.jp/rcpvt/ci/index.html )、ノリタケカンパニーリミテド( http://www.noritake.co.jp )、不二製作所( http://www.fujimfg.co.jp )、和光純薬工業( http://www.wako-chem.co.jp/ )と共同で、低価格で多結晶シリコン太陽電池が作製できる技術として、固定砥粒方式でスライスした多結晶シリコン基板の表面テクスチャー形成技術を開発したと発表した。この技術は固定砥粒方式でスライスした多結晶シリコン基板に、サンドブラスト処理と酸エッチング液による処理を組み合わせることで表面テクスチャー構造を形成して表面反射率を低減するものであり、量産に適した方法であるという。

図1:今回開発した多結晶シリコン基板の表面テクスチャー形成技術

図1:今回開発した多結晶シリコン基板の表面テクスチャー形成技術

太陽電池の大量普及に向けて、結晶シリコン太陽電池をより低コストで作製することが求められている。その方法の1つとして、結晶シリコンインゴットのスライス技術を現在の遊離砥粒方式から固定砥粒方式へと移行することが進められているという。固定砥粒方式は、遊離砥粒方式に比べ、スライス時間が約1/3に短縮できること、砥粒を含まない冷却水を用いるため廃液処理の負担が少ないこと、1回に使用するワイヤーの長さが少なく廃ワイヤー量が削減できることなどの利点があり、スライスコストや環境負荷を低減できる。特に単結晶シリコン基板の作製では固定砥粒方式への移行が積極的に進められている。一方、固定砥粒方式でスライスされた多結晶シリコン基板の表面は、凹凸の少ない鏡面に近い形状となり、表面のダメージ層の厚さも遊離砥粒方式より薄い。このため、固定砥粒方式への期待は大きいものの、スライスされた基板表面に均一な表面テクスチャー構造を形成して表面反射率の低い基板を得ることが難しく導入が遅れている。固定砥粒方式でスライスした多結晶シリコン基板に対して、安価で量産に適用可能な表面テクスチャー形成方法が望まれていた。

産総研は、固定砥粒ワイヤー(ダイヤモンドワイヤー)の製造を行っているノリタケと共同で、固定砥粒方式による結晶シリコン基板のスライスに関連した技術開発(基板評価技術・表面テクスチャーエッチング技術を含む)を行ってきた。さらにこの技術を基に、和光純薬およびノリタケと共同で多結晶シリコン基板の表面テクスチャー形成用酸エッチング液の開発を実施してきた。また、不二製作所と共同で結晶シリコン基板へのサンドブラストの適用技術の開発を行ってきた。

今回、産総研は上記3社と共同で、固定砥粒方式でスライスした多結晶シリコン基板に、真空装置を用いず低コストで量産に適用可能な方法で表面テクスチャーを形成する技術の開発を行った。スライス後にスループットの高いサンドブラスト工程を導入することによって、遊離砥粒方式より低価格で表面テクスチャー構造をもつ基板を作製できる技術を目指した。

産総研は今後、固定砥粒方式によりスライスした多結晶シリコン基板の作製方法、サンドブラスト処理技術、酸エッチング技術をさらに改善し、量産プロセスとしての検証を行うとともに、太陽電池の構造を工夫することによって、より高効率な多結晶シリコン太陽電池の作製を目指す。

研究内容

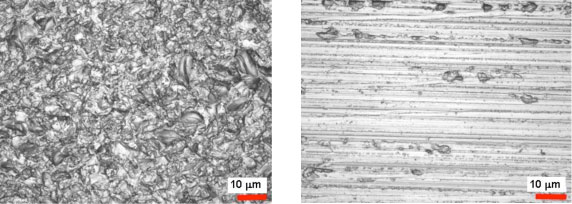

図2は遊離砥粒方式と、固定砥粒方式でスライスした多結晶シリコン基板の表面写真。スライス方法の違いによって、基板の表面形状が大きく異なっていることが分かる。

図2:スライスしただけの状態の多結晶シリコン基板の表面写真 (a)左:遊離砥粒方式 (b)右:固定砥粒方式

図2:スライスしただけの状態の多結晶シリコン基板の表面写真 (a)左:遊離砥粒方式 (b)右:固定砥粒方式

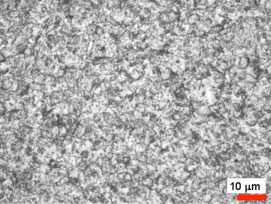

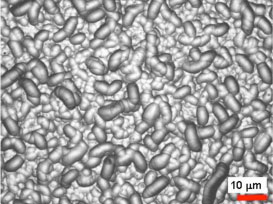

今回開発した方法では、まず、固定砥粒方式でスライスした多結晶シリコン基板(図2(b))にサンドブラスト処理を行い、表面に一様な凹凸を形成する。次に、この基板を新たに開発した酸エッチング液に浸漬して、サンドブラスト処理で生じたダメージ層の除去と基板の表面テクスチャー形成とを同時に行う。図3はサンドブラスト処理を行った後の基板の表面写真、図4は酸エッチング後に形成されたテクスチャー構造の表面写真。図4から分かるように基板の表面にほぼ均一なテクスチャー構造が形成されており、この方法を用いることで、従来の方法だけでは得ることが困難であった均質なテクスチャー構造の形成が可能となった。また、固定砥粒方式でスライスした多結晶シリコン基板の表面形状はスライス条件によって変わるが、今回開発した方法では基板表面に残留するダメージ層の深さや凹凸の形状をサンドブラストの条件を変えて制御できる。すなわち、個々のスライス条件にあわせてサンドブラストの条件を変えることで、スライス条件が変わっても常に最適な表面テクスチャー構造を形成することができる。

図3:サンドブラスト処理後の表面

図3:サンドブラスト処理後の表面 図4:本技術で作製したテクスチャ

図4:本技術で作製したテクスチャ

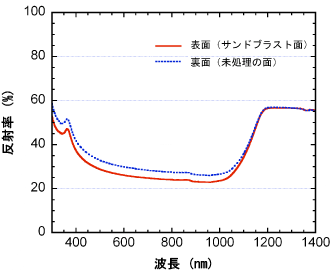

図5は、サンドブラスト処理の有無(図3および図2(b)の基板)によるエッチング処理後の表面反射率の違いを示したグラフ。サンドブラスト処理をした基板の表面反射率のほうが低く、太陽電池作製により適している。

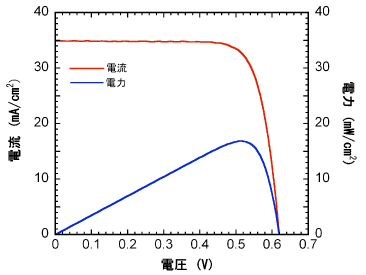

また、今回開発した技術で作製した基板を用いて通常の太陽電池作製プロセスによって多結晶シリコン太陽電池を試作したところ、代表的なセル特性として、セル効率:16.9%、短絡電流:34.9 mA/cm2、開放電圧:620mV、FF:0.780、面積:4cm2(20mm X 20mm)(図6)が得られた。サンドブラスト処理による基板への欠陥が残留することによる接合リークの問題はなく、良好なセル特性を示している。

図5:酸エッチング処理後の基板の反射率

図5:酸エッチング処理後の基板の反射率 図6:試作した太陽電池の電流-電圧特性

図6:試作した太陽電池の電流-電圧特性

この技術によって表面テクスチャー構造を形成した基板を用いることで、より低価格で多結晶シリコン太陽電池が作製できると期待される。