超硬工具協会( http://www.jctma.jp )はこのほど、工具業界で活躍した人や目覚しい技術開発や改善合理化を図った人を称える「平成23年度超硬工具協会賞」の受賞者を発表した。業界功労賞で吉村寛範氏(三菱マテリアル)が受賞したほか、技術功績賞18件、作業・事務・生産技術等の改善賞5件が選定された。

技術功績賞でコーティングを施した主な工具、受賞者などは以下のとおり。

鋳鉄旋削加工用CVD工具 「CA45シリーズ」の開発

京セラ 谷渕栄仁氏、児玉 芳和氏、久保隼人氏 ①技術の特徴

①技術の特徴

鋳鉄部品を加工する業界向けのCVDコーティング工具材料であり、国内市場での更なる生産性向上や、急拡大する新興国市場の厳しい高能率加工への適用を目指した。長寿命化および安定加工を目的として、従来製品で不足していた被膜の密着性と、耐溶着性を飛躍的に改良した点に特徴がある。

②新規性/独創性

従来のCVD技術には、被膜の微粒化、微細柱状化などの組織制御技術、被膜表面の平滑化があったが、被膜の密着性や鋳鉄に対する耐溶着性が不十分であった。α-Al2O3層の結合手法の新たな開発や、専用母材表面の特殊処理により被膜の密着性を改善し、さらに特殊表面層により耐溶着性を改善した。

③協会に対する啓発度

近年増加しているFCD600以上の高強度難削材の安定加工や、高能率加工おいて優れた性能を発揮して、お客様の生産性向上および品質向上に貢献した。

鋼旋削用サーメット 「T1500A」 の開発

住友電工ハードメタル 広瀬和弘氏、津田圭一氏、山縣一夫氏 ①技術の特徴

①技術の特徴

自動車や産業機械等の鋼部品の仕上げ切削加工に用いられる旋削用サーメットチップで、特に顧客から強く要望され続けている仕上げ加工での加工面品位の大幅な改善を狙った製品。高性能化と安定性向上のためにサーメット母材の組織制御技術を開発し、耐摩耗性と耐欠損性を従来製品比1.5倍以上に向上させることに成功。専用開発した滑らかな刃先処理との組み合わせで光沢のある仕上げ面を実現した。

②新規性/独創性

粒度と特性の異なるTiCN原料から、二層硬質相に加えて、耐摩耗性を担う種々の粒度のTiCN系硬質相と靭性を担う複合硬質相を生成、点在させるという従来に無い組織を作り出し、靭性の向上と安定した耐摩耗性を両立させることに成功。さらに新たに技術開発した滑らか刃先処理形状を適用することで、光沢のある仕上げ加工面が得られる。

③協会に対する啓発度

ニアネットシェイプ化の進む鋼部品加工の分野では、粗仕上げ一発加工による工程削減により加工コストを削減する。さらに断続切削用等の既存のサーメット材種との組み合わせで、広範囲の鋼旋削の仕上げ加工が可能となり、省W化に大きく貢献。

焼入れ鋼加工用CBN材種 「BXMシリーズ」 の開発

タンガロイ 三浦浩之氏、福島雄一郎氏、工藤貴英氏 ①技術の特徴

①技術の特徴

従来のコーテッドCBN材種は、切削初期に生じた被膜剥離を起点に異常摩耗や突発欠損に至る場合があり加工数量は安定せず、生産性向上の障害となっていた。被膜剥離機構や工具損傷進行形態を詳細に検討し、加工数量の安定かつ長寿命とする新規技術を適応した専用被膜および専用母材を開発した。安定した加工を実現した2材種で、広い加工領域をカバーした。

②新規性/独創性

被膜構造をCBN専用密着層と耐摩耗層の2層構造とすることで、剥離剥離の抑制と高耐摩耗性の両立を達成した。特にCBN上でも被膜を強く密着させる新コーティング技術を開発することにより、CBN含有比率が高く断続切削でも使用可能な汎用グレードBXM20の工具寿命の安定延長を実現した。また、刃先温度が上昇する高速切削領域においても、熱変態しにくい被膜と耐クレータ摩耗性に強い母材との組み合わせたBXM10により、安定した長寿命を達成した。

③協会に対する啓発度

焼入れ鋼の高速加工や断続加工における工具寿命の安定化および長寿命化を図ることにより、お客様の生産性向上に貢献して好評を得ている。特に、突発欠損による異常停止やワーク不良の低減に大きく貢献している。

ステンレス鋼用超硬ソリッドドリルMMS形の開発

三菱マテリアル 松田信行氏、東裕之氏 ①技術の特徴

①技術の特徴

ステンレス鋼は熱伝導率が小さく切削熱が蓄積されやすいため、従来ドリルでは切削条件を低く設定する必要があった。この課題を解決するため、超硬素材へのクーラント穴付与技術を開発した。従来比2倍のクーラントを高速に吐出させることが可能となり、安定した高能率加工を実現した。ステンレス鋼加工に特化した切刃デザインと専用PVDコーティング材種を採用し、優れた切りくず処理性と長寿命加工を実現した。

②新規性/独創性

一般的な丸形クーラント穴形状を、ドリルの溝形状に沿った三角形状とした三菱独自のクーラント穴形状"TRI-coolingテクノロジ-"は、ドリルの剛性を落とすことなくクーラント穴の断面積を広げ、吐出するクーラント流速を増加させることを可能にした。

③協会に対する啓発度

超硬素材製造技術の革新により「ドリルのクーラント穴は丸形」という固定観念を打破した。これにより発生する切削熱を速やかに除去する効果が大幅に向上し、ステンレス鋼の穴加工において高能率加工を実現した。

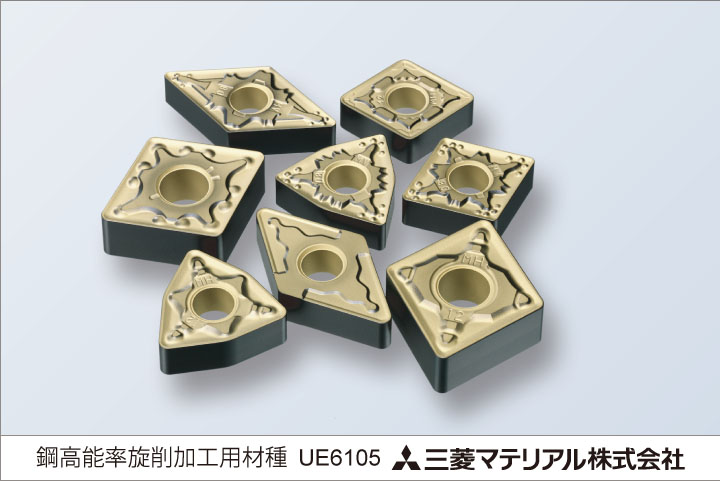

鋼高能率旋削加工用材種UE6105の開発

三菱マテリアル 原央氏、河野和弘氏、大森弘氏 ①技術の特徴

①技術の特徴

鋼系部品の高能率加工を目的として開発された旋削用のコーティング材種である。 UE6105はCVD法によるアルミナ(Al2O3)コーティング層を有するが、アルミナの耐摩耗性を十分引き出す手法として、『最もこすり摩耗が進行しにくいアルミナの結晶方位』を研究したうえで、その結晶方位にアルミナが結晶成長するよう、CVD成膜プロセスを制御した点に大きな特徴をもつ。

②新規性/独創性

六方晶構造のアルファアルミナ(α-Al2O3)は熱膨張係数に異方性を有することなどから、α-Al2O3層の摩耗形態の方位依存性について種々研究を行なった。その結果、特定の結晶方位に成長させたα-Al2O3層は摩耗面からのAl2O3微粒子の脱落が顕著に抑制され、コーティングの耐摩耗性が大幅に向上した。当該方位への成長制御技術および方位を維持した状態での厚膜化技術を確立した。

③協会に対する啓発度

UE6105は、本コーティング技術により極めて高い耐摩耗性をもつに至った。特に高速切削において従来材種と比較した場合、摩耗進行が顕著に抑制されるため、加工条件の高速化による工作機械の稼動時間短縮あるいは電力削減などで、社会、顧客に貢献できる材種であると期待している。

PCB工具用DLC皮膜 「ULF」 の開発

ユニオンツール 星幸義氏、諏訪浩司氏、渡辺裕二氏 ①技術の特徴

①技術の特徴

近年PCBドリルの極小径化が進んでいるが、工具寿命の延長、および加工効率改善のためのPCB重ね枚数増加の試みに対して、耐折損性の改善が最大の課題である。そういった極小径PCBドリルの耐折損性を飛躍的に改善するDLC皮膜『ULF』を開発、量産化に成功しドリルの長寿命化を実現できた。

②新規性/独創性

極小径PCBドリルの穴あけ加工に適した耐久性、潤滑性を持つDLC皮膜『ULF』の開発、また独自の製膜方法による量産化、低価格販売を他社に先駆けて実現できた。またULFコートドリルは、皮膜の特性を最大限に活かせるよう刃形状を最適化し、高精度、長寿命化に成功した。

③協会に対する啓発度

近年PCBの極小径穴あけ加工に、レーザー加工技術が利用され始めているが、メカドリル加工に比べて飛躍的に高速加工できる一方、穴品質面で課題が残されている。ULFコートによるドリルの長寿命化実現により、レーザー加工に対して穴品質面でメリットのあるメカドリル加工でユーザーのコスト低減に寄与できるとともに、超硬工具の市場拡大に貢献している。