山陽特殊製鋼( http://www.sanyo-steel.co.jp/ )は、、鋼部品の高機能化に関するソリューション提供として、熱処理実験とコンピュータシミュレーションを組合せた熱処理変形シミュレーションシステムを開発した。

高強度部品の焼入工程では、精密加工された部品が熱処理により不均一な変形を生じるという課題がある。これは主として同一部品内もしくは部品間に生じる油焼入時の冷却速度の違い(不均一冷却)に起因することが知られている。不均一冷却は、部品形状、油槽内の配置、焼入油の撹拌状況などに左右されるが、実際の部品製造ラインでは詳細な部品温度の測定や油の状態を観察することが困難であり、系統的な原因究明やそれに基づく対策の立案が難しいのが現状だという。

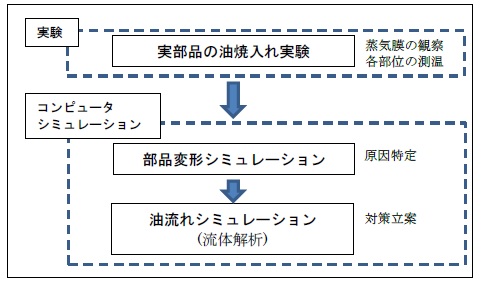

今回開発したシミュレーションシステムは、実験とコンピュータシミュレーションにより構成され、図1に示す流れによって部品の熱処理変形に関する原因特定と対策立案を目指すもの。まず導入した装置(図2)により実部品による焼入実験を行い、ラボにて不均一な変形を再現する。この際、製造ラインでの実施が困難である部品内、部品間の複数個所での温度測定を行う。また本装置の油槽に設けた観察窓からハイスピードカメラでの撮影を行う。これにより、冷却に大きく関わる部品表面の「蒸気膜」の状態を把握できる。「蒸気膜」の発生は油の特性上不可避なものだが、冷却過程において崩壊し、その際冷却速度が急激に大きくなるため、部品内、部品間におけるこの違いを観察することは、不均一冷却の原因究明に欠かせないという。 図1 熱処理変形シミュレーションシステムの概略図

図1 熱処理変形シミュレーションシステムの概略図

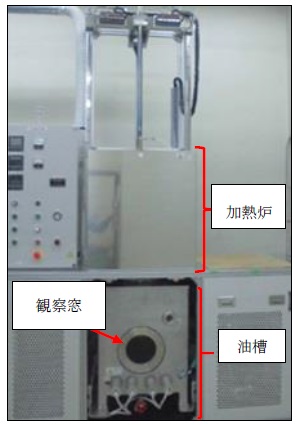

図2 油焼入れ実験装置の外観 次いで、実験により得られた部品内、部品間の温度測定結果ならびに、同社が保有する鋼材データベースをコンピュータシミュレーションに適用することで不均一変形をコンピュータで再現し、その原因を特定する。その後、特定された原因と、観察により得た蒸気膜崩壊挙動を加味し、「流体解析」を用いた油流れのコンピュータシミュレーションにより、実部品の製造における熱処理変形抑制に向けた対策を提案することができる。

図2 油焼入れ実験装置の外観 次いで、実験により得られた部品内、部品間の温度測定結果ならびに、同社が保有する鋼材データベースをコンピュータシミュレーションに適用することで不均一変形をコンピュータで再現し、その原因を特定する。その後、特定された原因と、観察により得た蒸気膜崩壊挙動を加味し、「流体解析」を用いた油流れのコンピュータシミュレーションにより、実部品の製造における熱処理変形抑制に向けた対策を提案することができる。

昨今、自動車産業におけるEV化の進展等を背景として、ギヤやシャフトに代表される動力伝達部品には、主として静粛性の改善に向けた形状精度向上のニーズが高まっている。これらの部品の大半は油焼入れによる硬化熱処理が施されるため、部品形状精度を高める点において熱処理変形が問題視される。また精度の向上を図るための手段として、熱処理後の部品にギヤ歯面の研磨やプレス矯正を施す場合があり、それらに対する作業負荷の軽減が望まれている。