2019年03月26日 (火曜日)

三菱マテリアル( https://www.mmc.co.jp/ )は、電気自動車コイルデバイスの高機能化および小型化につながる、金属導体へ高耐熱・高絶縁樹脂を均一にコーティングする電着技術を開発した。

電気自動車・ハイブリッドカー用のパワーインダクターやリアクトル、モーターに用いられるコイルには、高温下での高い絶縁信頼性が要求され、近年、さらにそれらコイルデバイスの小型化に伴い、従来よりも複雑な形状の導体に絶縁加工を施すコーティング技術が求められていた。

複雑な形状の導体に絶縁被覆するため、これまでのポリイミド樹脂やポリアミドイミド樹脂の電着液は、電着しやすいように樹脂自体が加工されており、本来期待される高い耐熱性が得られず、高耐熱で高絶縁性を有する皮膜をコーティングできる電着技術はなかったという。

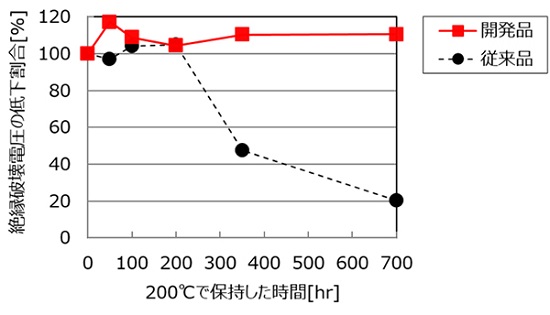

今回同社は、高い耐熱性を維持できるポリアミドイミド樹脂を用いた電着液を新たに開発するとともに、そのコーティングプロセスを最適化することで、例えば15以上の大きなアスペクト比を持つ平角線材や、屈曲形状の導体部材(モーターコイル、バスバー)に、高耐熱・高絶縁性を有する樹脂皮膜を均一にコーティングする電着技術を開発した。 コーティングした樹脂皮膜を200℃で保持した際の時間と絶縁破壊電圧の低下割合 (初期値100%)

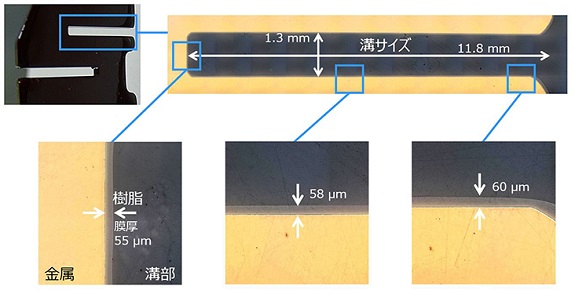

コーティングした樹脂皮膜を200℃で保持した際の時間と絶縁破壊電圧の低下割合 (初期値100%) 複雑な形状の導体へコーティングした樹脂皮膜の厚み

複雑な形状の導体へコーティングした樹脂皮膜の厚み

同社は、今回のコーティング技術により、過酷な熱・電気的環境に耐えられる樹脂皮膜を従来よりも複雑な形状の導体にコーティングした部材を提供することが可能となり、今後加速する電気自動車・ハイブリッドカー用コイルデバイスの高機能化および小型化に大きく寄与できる、としている。