自動車技術会は5月22日から24日、横浜市のパシフィコ横浜で自動車技術展「人とくるまのテクノロジー展2019横浜」を開催した。エンジンの燃費改善に加え、ハイブリッド車(HEV)や電気自動車(EV)などの電動化、先進運転支援システム(ADAS)などに対応する最新の製品・技術が披露された。表面改質関連では以下の展示があった。 人とくるまのテクノロジー展2019横浜のもよう

人とくるまのテクノロジー展2019横浜のもよう

HEF DURFERRIT JAPAN、ナノコート・ティーエス、TS群馬、TS TUFFTRIDEの4社はHEFグループとして出展。主にDLCコーティングの受託加工を手掛けるナノコート・ティーエスは、新設した第3工場で2019年3月より風力発電機用軸受向けのDLCコーティングの量産を行っていることをアナウンスした。同工場では、フランスHEFグループが開発・製造した最新鋭の大型DLC成膜装置を導入しているため、最長1200mmまでの長尺製品に高品質なコーティングが可能。併せて検査設備も増強したため膜の品質保証体制を徹底している。また、TS TUFFTRIDEはグローバルで普及している窒化処理「タフトライド処理」を提案。液体イオンを制御することで環境にやさしい窒化処理を行うCLIN(Controlled Liquid Ionic Nitiriding)技術を適用しており欧州REACH規制に適合、今後日本国内でも環境規制が強化すると見て、硬質クロムめっきの代替技術として拡販を図っていくという。

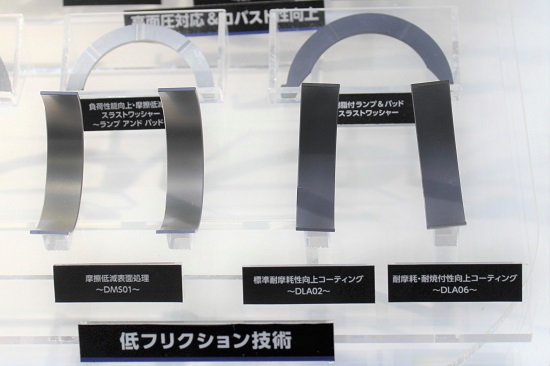

大同メタル工業は、エンジンの機械損失低減に貢献するエンジンベアリングの低フリクション技術として、軸受表面に固体潤滑剤を分散させた樹脂層を施した耐摩耗性向上コーティングによってアイドルストップ仕様エンジン用軸受として採用されている「DLA02」、さらに最近開発された耐摩耗・耐焼付き性コーティングを施したエンジンベアリング「DLA06」を紹介した。開発品は、軸受表面に固体潤滑剤を分散させた樹脂層を若干やわらかくすることで異物混入時の耐摩耗性を高める異物埋収性を付与したほか、低粘度化の進むエンジンオイルの使用条件下で発生しやすい温度上昇を抑制、焼付きを防ぐ。 大同メタル工業のブース

大同メタル工業のブース

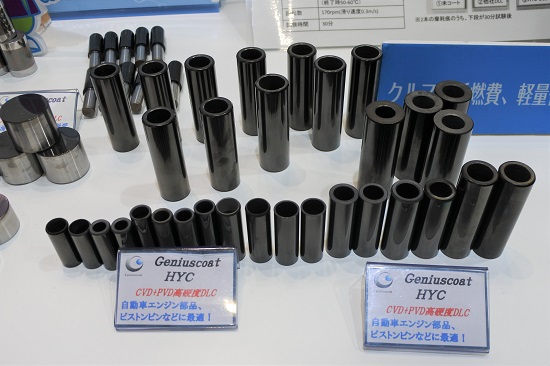

日本アイ・ティ・エフは新開発のDLC膜として、PVD法とCVD法を組み合わせ、耐焼付き性を従来のCVD法によるDLC膜に対して1.6倍、耐摩耗性を2.4倍以上に向上した「HC-DLC」を紹介。この被膜を成膜したピストンピンは大型ディーゼルエンジンに採用され、今夏から量産予定だという。今後はエンジン部品だけでなく、焼付きや摩耗がより厳しくなるギヤや駆動系部品、燃料系部品にも適用、自動車以外の機械部品や金型などに対しても広く展開を図る。 日本アイ・ティ・エフのブース

日本アイ・ティ・エフのブース

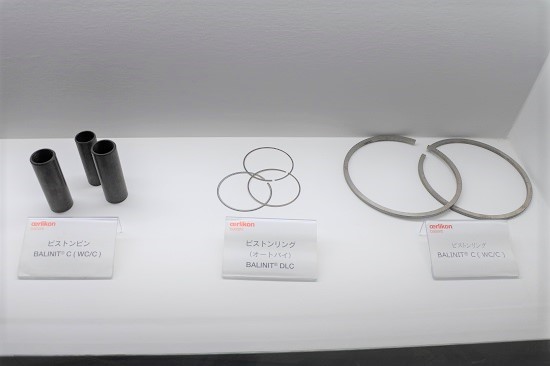

日本エリコンバルザースは、自動車産業向けの被膜として「BALINIT DLC」を紹介。部品の摩耗や摩擦酸化から部品を保護し、スカッフィングや冷間圧接を引き起こすような高い表面圧力にも耐えることができる被膜として提案を行った。また、a-C:H膜では対応が難しかった、圧力による高温環境や長時間の低潤滑、MoDTC対策などの過酷な環境に適した被膜として同社のta-C膜「BALIFOR T」を併せて提案した。 日本エリコンバルザースのブース

日本エリコンバルザースのブース

日本ピストンリングは、平滑表面でフリクションが低減でき、a-C/ta-C比率の最適化で自己潤滑性と高い耐摩耗性を両立、さらに耐久信頼性を向上させる厚膜タイプの「DLCコーティングリング」を紹介した。また、シリンダライナ内周面に微細なディンプルを形成することでピストンリングとの間の流体潤滑による摩擦力を低減しエンジンの燃費向上を実現する世界初の「ディンプルライナ」を披露した。さらに、「3D形状圧粉コアを採用したアキシャルギャップ型高トルクモータ」を紹介、高トルク化によってインホイールモータとして使用することでダイレクト駆動を可能にすることや、ギヤレス化による機械損失の低減とギヤ音の削減を実現できること、さらにはAir Gap可変によるモータ特性のチューニングが可能なことをアピールした。 日本ピストンリングのブース

日本ピストンリングのブース

パルメソは、粒子投射法を採用し遊離砥粒研磨をナノメートル精度で行う分析前処理用研磨装置「PERET(ピーレット)」の実機を展示。同装置は、研磨痕2mmの端から中央部に向かって0~1°の角度で加工を行う「斜め研磨」が特徴。真横から切断する方法に比べ、斜め研磨は断面積が広く、観察しやすくなるという。1回の研磨面から広い範囲を対象にSEMやXPSでの深さ方向の観察・分析が可能になる。これまで、こうした高精度加工は優れた技能を持った技術者が必要だったが、同装置は加工対象物を装置に設置し、微粒子の投射時間などを設定するだけで自動研磨するため誰でも簡単に加工が行える。超薄膜や多層フィルム、微小部品などの観察・分析の前処理装置として販売を行っていくという。 パルメソのブース

パルメソのブース