本年5月30日に不二WPC( https://www.fujiwpc.co.jp/ )の食品関連部門を分離して設立した新会社「株式会社サーフテクノロジー」( https://www.microdimple.co.jp/ )は、小麦粉やコーンスターチなど食品粉体のホッパーやフルイなどへの付着を抑制する効果があり採用実績の多いショットピーニング技術「マイクロディンプル処理®」をベースに、より細かい粉体の付着抑制効果を実現しつつ、食中毒の原因となる大腸菌などの菌繁殖を抑制、さらには死滅させる技術を開発した。

マイクロディンプル処理は、メディア(微粒子)をホッパーやフルイなどの金属系基材に高速で投射することによって、一般細菌と同等の大きさという数μm(μmは100万分の1mm)の凹凸(テクスチャリング)を形成し、接触面積を減らし滑り性を向上させるもの。食品を滑らせるのに従来から多用されてきたPTFE(四フッ化エチレン)コーティングのような、脱落した際に異物混入につながる手法を用いずに、粉の通過性を1.2~2倍に向上、粉落ちが良くなるため、網の目詰まりによるメンテナンスや交換の手間を軽減できる。また、粉体の付着が少なくなり廃棄量を減少でき歩留まり向上につながるため、安心・安全に食品ロスや生産性の悪化(エネルギーロス)といった問題を解決できることから、食品業界での採用が急速に進んできている。

同社では今回、食品業界ですでに実績がありスタンダードの付着抑制処理となっているマイクロディンプル処理「P43プロセス」や「PT1プロセス」(いずれも0.4μm以下の大きさの凹凸を形成できる)をベースに処理時間を工夫することで、付着抑制効果を変えずに強力な抗菌効果を付与できる表面改質手法「Anti-Bac P43 」および「Anti-Bac PT1」を開発した(Anti-Bacは商標登録出願中)。

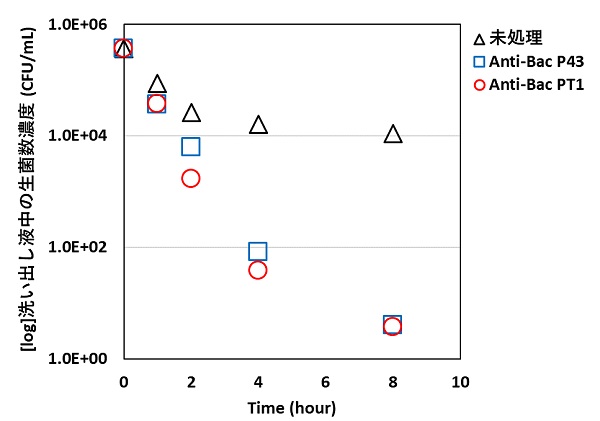

神奈川県立産業技術総合研究所(KISTEC)で、JIS Z 2801に基づいて接種菌液濃度3.6×105CFU/mLの大腸菌をそれぞれ、試験片となる未処理のステンレス材料SUS304 #400、抗菌マイクロディンプル処理Anti-Bac P43およびAnti-Bac PT1を施した同ステンレス材料に置いて、大腸菌群用微生物培地シートを用いて、8時間後の大腸菌の生菌数測定を行った。下図からは、上記3種の試料を滅菌生理食塩水9.6mLで洗い出した液中の生菌数濃度を測定したもので、未処理のステンレス材料でも経時的に抗菌効果が発現されていることが確認できるが、Anti-Bac P43 およびAnti-Bac PT1を施した同ステンレス材料では時間経過とともに菌数が大幅に減少したことが見て取れる。8時間後には生菌数濃度0.4×101CFU/mLとほぼゼロになった。

各試験片の洗い出し液中の生菌数濃度の経時変化

各試験片の洗い出し液中の生菌数濃度の経時変化

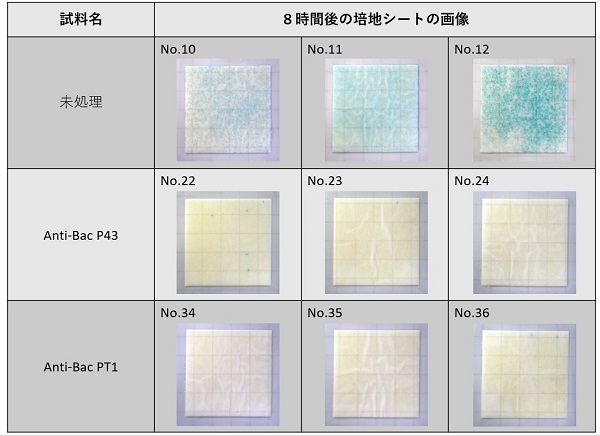

また、下の培地シートの画像は、上記3種の試料を洗い出した原液1.0mLを接種したものを撮影したもので、青く見える部分が試料より培養された大腸菌群で、青い点一つが菌一つに相当する。未処理の試料は菌数が多いため一面が青くなっているが、Anti-Bac P43とAnti-Bac PT1については明らかに大腸菌群が少ないことが確認できる。

8時間後の培地シートの画像

8時間後の培地シートの画像

JIS規定では抗菌活性値(R)2.0以上(99%以上の細菌死滅率)で抗菌効果があると規定されているが、いずれのマイクロディンプル処理を施したステンレス材料でも、4時間経過時点でR値2.0を超えた。

同社研究開発部 研究員の西谷伴子氏は、「JIS Z 2801では24時間後の生菌数を見るが、事前に予備試験を実施した結果、8時間後に大腸菌の死滅が確認できたことから、生菌数の時間経過における濃度変化の試験も8時間を最大として実施した。抗菌のメカニズムとしては、ステンレス材料上に形成されたマイクロディンプルによって大腸菌の自己損傷が起きる、グラム陰性菌であればべん毛運動が阻害される、体液が漏れるといったことが想定されるが、大腸菌の詳細な死滅メカニズムについては今後、大学や研究機関と共同で解明に努めていく」と述べる。なお、大腸菌以外では、黄色ブドウ球菌に対しても抗菌効果の確認ができている。今後、大腸菌や黄色ブドウ球菌と同様に食中毒の原因菌であるサルモネラ属菌についても検証していく計画だ。

マイクロディンプル処理は食品用粉体の付着抑制効果が評価され食品分野での適用を広げているが、抗菌効果を付与できることによってさらなるアプリケーション拡大につながる可能性がある。同社技術営業部 課長の新井正彦氏は、「冷凍食品や生菓子、ケーキなど熱処理を施さない食品では、定時的に生菌数のチェック・分析がなされ、規定された生菌数の上限を超えないよう頻繁にサニテーション(滅菌処置)が実施されるなど、徹底した衛生管理がなされている。このサニテーション作業の頻度を少なくできれば、その時間や手間を生産に充てることができる。そうした点で滅菌に効果があるマイクロディンプル処理への注目が高まってきている」と言う。

食の安全の確保が最重要テーマである食品業界においては、食品粉体の滑り性向上と抗菌性向上をはかりにかければ抗菌性向上の手法を選択することは明白で、滑り性が仮に従来のPTFEコーティングと同等との評価であったとしても、抗菌性を付与できるとなればマイクロディンプル処理に軍配が上がる。

下平英二社長は、「マイクロディンプル処理による食品粉体の付着抑制(食品ロスの防止)・滑り性向上(生産性向上)の提案に加えて、新たに抗菌性付与という点を謳っていくことで、ユーザーである食品加工工場でのコーティング不使用による異物混入防止に加えて、煩雑なサニテーション作業の低減が可能になる。一方でこのマイクロディンプル処理は食品分野で多くの実績を持つ手法であって、抗菌手法としての実用化の障壁となる、いわゆる“valley of death:死の谷”がない。食の安全を脅かす各種細菌に対する滅菌効果が確認できれば、速やかに適用、展開できる」と語っている。

コンベアローラーなど食品機械の回転部分では、サニテーション作業に耐える耐食性を持たせるべくステンレス製のベアリングを使用しつつ、NSF H1規格に適合する食品機械用潤滑剤(食品へ偶発的に混入する危険性がある箇所に使用される潤滑剤)を採用しているが、潤滑剤内での菌の繁殖や、機械洗浄時の水混入に起因する潤滑剤の劣化による生産性の低下などが懸案事項となっている。同社では、マイクロディンプル処理による付着抑制効果+抗菌効果の付与に加えて、高硬度のダイヤモンドライクカーボン(DLC)薄膜の複合処理によるテクスチャ形状保持性能および潤滑性の付与によって、細菌の増殖源ともなりうる潤滑剤の不使用や潤滑メンテナンスの排除による生産性向上といった可能性も模索し、食品加工に携わるユーザーのさらなるメリット拡大を追求していく考えだ。

なお、マイクロディンプル処理と今回の抗菌効果を含む食品分野での適用事例については、本年7月9日〜7月12日まで東京都江東区の東京ビッグサイトで開催中の「FOOMA JAPAN 2019(国際食品工業展)」の不二WPC/サーフテクノロジー ブースで披露されている。

FOOMA JAPAN 2019 不二WPC/サーフテクノロジー ブースのようす

FOOMA JAPAN 2019 不二WPC/サーフテクノロジー ブースのようす