金沢大学ナノマテリアル研究所の德田規夫教授らの研究グループは、ドイツDiamond and Carbon Applicationsのクリストフ E. ネーベルCEOとの共同研究により、ダイヤモンドの研磨代替技術となる機械的ダメージフリー平坦化技術を開発した。

カーボンニュートラル実現のために、半導体デバイスのさらなる省エネ化が必要となり、次世代ワイドバンドギャップ半導体の開発が期待されている。その中でも特に高い絶縁破壊電界とキャリア移動度、熱伝導率、そして長時間の量子情報保持などの特長を有するダイヤモンドは、究極の半導体デバイス材料として期待されている。しかし、そのデバイスの土台となるダイヤモンドウェハの製造コストや製造プロセスに関する課題がダイヤモンド半導体の応用を大きく制限している。

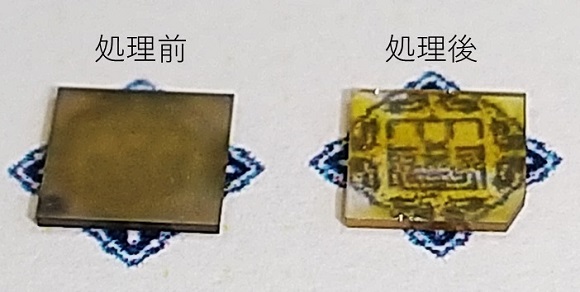

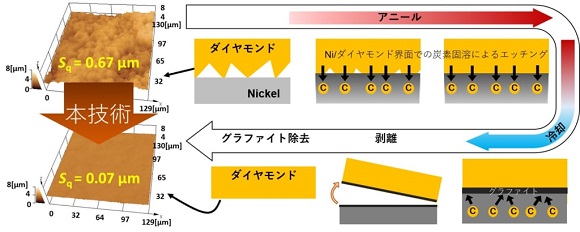

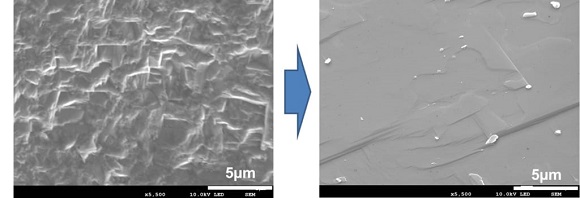

2021年2月に、德田教授らの研究グループはニッケル中への炭素固溶によるダイヤモンドエッチングを基軸としたニッケル鋳型を用いたダイヤモンドのインプリント技術を開発した。インプリント技術は、大量生産・低コスト化に有効なプロセス技術であり、ダイヤモンドのデバイス構造作製のための加工プロセスとして期待されている。一方、ダイヤモンド表面の平坦化には一般的に機械研磨が用いられている。しかし、機械研磨では一見平坦な表面が形成できても、ダイヤモンド表面に機械的なダメージが入りデバイス特性が劣化することが知られていた。今回、研究グループが開発した機械的なダメージが入らないインプリント技術を応用し、ダイヤモンドとニッケルを接触させアニールするだけで平坦なニッケル表面を単結晶ダイヤモンドに転写する新しいダイヤモンドの平坦化法を開発した。

今後、この研磨代替技術を発展させ、ダイヤモンドウェハの研磨技術の課題であった機械的ダメージフリー・大面積・低コスト化を解決し、ダイヤモンド半導体の実用化に向けて大きく前進することが期待できるという。