日本トライボロジー学会(JAST)はこのほど、「2020年度日本トライボロジー学会賞」の受賞者を発表した。表面改質関連では、以下のような受賞があった。

論文賞

「Intercalation Technology for Preparing a Mica-Organic Hybrid Solid Lubricant and Spectroscopic Evaluation of Its Lubrication Mechanism」大下 賢一郎氏(日本パーカライジング)、小見山 忍氏(日本パーカライジング)、佐々木 信也氏(東京理科大学大学院工学研究科)

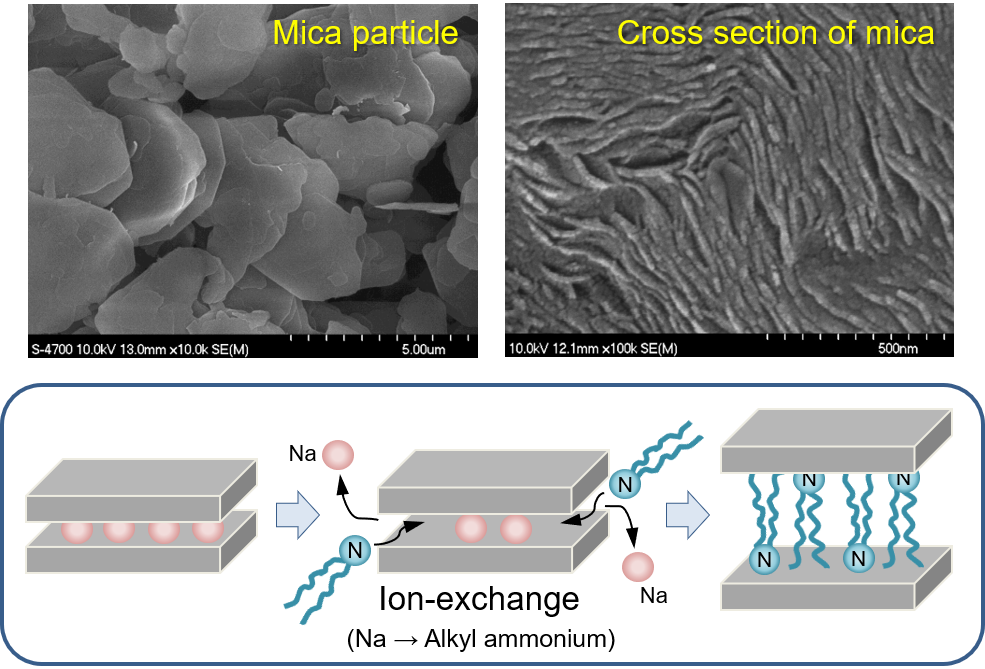

インターカレーション法とは、層状物質の層間、すなわちへき開面に、化学的特性が異なる原子や分子、イオンなどを挿入する反応の総称である。本研究では、層状粘土鉱物の固体潤滑剤としての機能向上を目的に、インターカレーション法によって層間にアルキルアンモニウム塩を担持させた有機変性マイカを合成し、摩擦特性の評価およびへき開メカニズムの解析を行った。

化学構造が異なる3種類のアルキルアンモニウム塩をマイカの層間に担持させたところ、未変性マイカと比較して、有機変性マイカでは有意に摩擦特性が向上することが分かった。そして、その摩擦低減効果はアルキル鎖長が大きく、かつモノアルキルアンモニウム塩よりもジアルキルアンモニウム塩の方が、より顕著に発現することが分かった。

次に、マイカのへき開性に最も深く関与している層間密着性を、インターカレーションによる層間の化学的特性の変化に着目し、分光光度学的に解析したところ、摩擦特性が優れるマイカほど層間密着性が低くなっていることが、FTIRおよびXPSのピークシフトの解析から明らかになった。さらに摺動面におけるマイカの残膜をFTIRで解析したところ、摩擦特性が優れるマイカでは、へき開面に相当する(001)面で層間すべりを起こしながら、潤滑が継続していることを明らかにした。

インターカレーション法では、層間を修飾するための有機化合物の候補は無数にあるが、適切な材料を選択することによって、目的に応じた摩擦特性を自在にマイカに付与できる可能性がある。インターカレーション法および本解析技術が近い将来、固体潤滑剤の高機能化と地球環境保全に大きく貢献することが期待されている。

「MoDTC 添加油中の硬質コーテイングと金属の摩擦によるナノ界面形成」 小池 亮氏(トヨタ自動車東日本)、鈴木 厚氏(アイシン精機)、栗原 和枝氏(東北大学多元物質科学研究所)、足立 幸志氏(東北大学大学院工学研究科)

本論文は、ピストンリング等に用いられる硬質被膜に着眼し、摩擦調整剤であるモリブデンジチオカーバメート(MoDTC) に起因するトライボフィルムの形成過程およびトライボフィルム形成に及ぼす被膜の結晶構造の影響を明らかにするとともに、それらの知見に基づき、効率的に添加剤の効果を得るための材料の設計指針を提案したものである。

近年の自動車の電動化を背景に、ハイブリッド車ではエンジンの油温が上がりにくくなることに伴い、反応系摩擦調整剤の効果発現が困難になるため、特に境界潤滑下における摩擦調整剤の反応に起因するトライボフィルムの形成制御が求められている。これに対し著者らは、独自に導入した摩擦初期のなじみ過程の解析手法を用いた精級な実験と分析により、なじみにおけるトライボフィルムの形成過程のナノレベルでの現象解明を試みている。

本論文では、4種の硬質被膜と軸受鋼の摩擦系において低摩擦を示す窒化クロム(CrN)膜上には、ナノメートルオーダの結晶性を有する鉄の酸化膜を界面に二硫化モリブデン(MoS2)を含むトライボフィルムが形成されていることを明らかにした。さらにこの結晶性を有するナノ界面は、CrNに対し整数倍の格子定数を有する強固な結合をしており、この格子定数の関係を有する界面形成が、安定した低摩擦を発現するMoS2膜形成の鍵を握ることを明らかにした。

以上のように、ナノレベルの界面現象の解明にもとづき低摩擦を発現するトライボフィルム形成のためのMoDTC を含む潤滑油中における最適な硬質被膜の設計指針を明示する本論文は、学術的および実用的価値の高い研究であり、日本トライボロジー学会表彰規程に該当するものと認められた。

技術賞

「超長寿命自動車用円すいころ軸受の開発」藤原宏樹氏・川井 崇氏・大木 力氏(NTN)

本軸受は、自動車のトランスミッションおよびデファレンシャルに供される長寿命円すいころ軸受である。

経済活動に伴う二酸化炭素排出量の増加による地球環境への影響が社会問題化しており、低炭素化社会の実現が国際的課題となっている。自動車の燃費基準は年々厳しくなっており、省燃費化のため自動車は軽量化される傾向にある。トランスミッションやデファレンシャルも小型化、軽量化されており、軸受に対する負荷は過酷さを増している。ハウジングの薄肉化、軸受の小径化によって剛性が低下し、軸受部のミスアライメントは大きくなる。このような厳しい使用条件下において、長寿命の軸受が求められている。

この課題に応えるため、超長寿命自動車用円すいころ軸受を開発した。転がり接触面における接触面圧を最小化し、接触領域端部の過大な圧力(エッジロード)の発生を抑制できる対数曲線で表されるクラウニングの設計方法を開発し、円すいころに適用した。これにより、従来品比2.5倍以上の転がり疲れ寿命とともに、許容ミスアライメント最大4倍を達成した。また、軸受鋼の結晶粒を微細化する熱処理方法を開発し、異物噛込みや表面粗さ突起接触による表面起点型はく離に対する耐久性を向上させることで、異物混入条件下で従来品比3.8倍以上の寿命を得た。さらに、ころと内輪および保持器のすべり接触部の形状を改良することで、許容回転速度を約10%向上させた。

本円すいころ軸受は、部品単体に求められる省燃費要求に応えると同時に、自動車ユニットの小型化に寄与できることから、自動車の省燃費化に対する効果が大きい。また、多方面に展開することにより、低炭素化社会の実現に貢献できる。

「転がり軸受の革新的な寿命向上を実現する材料・熱処理技術」金谷 康平氏・佐田 隆氏・大町 真輝氏(ジェイテクト)、 根石 豊氏・鈴木 崇久氏・山下 朋広氏(日本製鉄)

本技術は、農建機車両や自動車に使用される転がり軸受の高性能化、特に早期に発生する圧痕起点はく離と白色組織はく離に対する寿命向上を合わせて実現する鉄鋼材料・熱処理に関する技術である。

近年、市場における軸受の故障は、過酷な使用条件によるものがほとんどである。中でも多くの割合を占める故障が、潤滑剤への異物の混入に起因する圧痕起点はく離と、振動や回転変動を受ける軸受で発生事例が増えている白色組織はく離である。これらは、軸受本来の寿命である内部起点はく離よりも短時間で発生するため、様々な用途の軸受で対策が求められている。

圧痕起点はく離は、硬質異物によって形成される圧痕の周縁部の応力集中に伴う組織疲労が原因であり、この応力集中の緩和と組織疲労の抑制が寿命向上に有効である。一方、白色組織はく離は、鋼中に侵入した水素の応力集中部への集積による局所的な塑性変形が主要因と推定されることから応力集中部への水素の移動(拡散)を防止し、水素を無害化することが寿命向上に有効と考えた。そこで、熱力学計算による合金設計と転動試験による組成の最適化などによって、新たな軸受用鋼を開発するとともに、その開発鋼に適用する熱処理方法を考案することで、応力集中の緩和、組織疲労の抑制、水素の拡散防止を同時に実現する技術を確立した。

本技術を適用した軸受は、標準的な軸受に比べて、圧痕起点はく離寿命が2倍、白色組織はく離寿命が5倍以上に向上するため、産業機械や種々の車両の信頼性・安全性の向上、ならびに小型軽量化や軸受の交換頻度低減による省資源・省エネルギーに貢献することができる。さらに、従来の農建機車両用軸受に用いられている肌焼鋼と比較して、希少金属の総添加量を25%削減したことで軸受自体の省資源を実現するとともに、中炭素鋼としたことで熱処理時間の40%短縮を可能にし、軸受製造過程における省エネルギーにも大きく貢献する。これらの優れた性能により、本技術はすでに農建機車両の駆動部品用円すいころ軸受に採用されており、今後も幅広い用途の軸受に拡大が期待される。