日立金属( https://www.hitachi-metals.co.jp )は、被削性・靭性に優れた冷間ダイス鋼「SLD®-f」を開発、量産を開始した。昨今の自動車骨格部品における金型へのニーズが多様化する中で同品は、金型の寿命向上や製作リードタイム(LT)の短縮など、金型に関わるトータルコスト低減へのソリューションを提供する。

同社は、冷間ダイス鋼をはじめとするさまざまな用途に応じた金型用工具鋼を製造・販売している。自動車骨格部品(プレス部品)においては衝突安全性の向上や軽量化のため、ハイテン化が進んでいる。ハイテン鋼板は、より高強度・高硬度化していることから、加工時に金型へ与えるダメージが深刻な問題となっている。また、サプライチェーン全体のLT短縮が求められる中、開発・生産における準備期間への短縮化のニーズも高まっている。

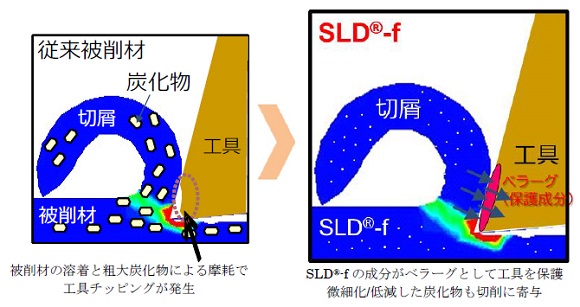

同社では、これらニーズの高まりに応じて同品を開発した。同品は、ベラーグ(切削中に工具のすくい面に形成される酸化物系溶着物)を発生させる成分構成と粗大炭化物の微細化によってSKD11の標準切削条件の約3.5倍の高効率被削性を実現しており、これにより切削加工速度の向上および金型加工時間の短縮に寄与する。また、高い靭性を持ち合わせていることからも、耐久性や、加工の際の耐チッピング性にも優れている。さらに、高温焼き戻しを施す場合でも安定した硬さを得られるため、PVDコーティング時の変寸低減にも有効である。

また、60HRC級に熱処理済みの型彫り可能なプリハードン金型材として、併せて「SLD®-f60」もラインアップ。同品は、被削性の良好な新冷間ダイス鋼SLD®-fを素材として、同社グループ特約店でプリハードンプレートに仕上げた企画商品で、煩雑な熱処理のハンドリングや、ひずみ修正の工程も省けることから、顧客の加工において、さらなる工数短縮を可能する。