「表面改質展2021」、「高精度・難加工技術展2021」、「VACUUM2021 真空展」、「2021洗浄総合展」など七つの専門展が12月1日~3日、東京都江東区の東京ビッグサイトで開催、21796名が来場した。主催は表面改質展が日刊工業新聞社、真空展が日本真空工業会と日本真空学会など、洗浄総合展が日本洗浄技能開発協会、日本産業洗浄協議会など。展示会では、ドライコーティングの装置や周辺機器の展示、各社独自開発の被膜による受託加工に関する展示、熱処理・コーティング前後の洗浄技術などが多数見られた。ここでは、本サイトに関連の深い技術・製品を紹介する。

IHI Hauzer Techno Coating( https://www.hauzertechnocoating.com )は、PEM(固体高分子型)燃料電池バイポーラプレート向けの導電性、耐食性、密着性に優れたカーボンコーティングを提案した。R&D向けやパイロット生産向けにはバッチ装置を提案。小型バッチ装置「Flexicoat 850」は様々な成膜技術を搭載可能で、プロセスとコーティングの技術開発に適している。最大サイズのバッチ装置「Flexicoat 1500」は、年間最大35万枚(A4サイズ両面コーティングの場合)のバイポーラープレートコーティングが成膜可能でパイロット生産に適している。量産向けではインライン成膜装置「Metalliner®」を用意。二次元・三次元形状の部品へのコーティングを大量生産できる装置として設計され、高度な自動化工場へのインテグレートも容易で、生産能力の増強が必要な場合には、いつでも装置構成を拡張できる。装置構成により年間1000万枚以上のバイポーラプレートの成膜が可能なため、仮にスタック内あたりのバイポーラプレートが500枚と計算した場合でも2万台分を賄うことができることになる。

貝印カミソリ( http://kaiindustrial.jp/ )は、高精度で最適な刃先や独自のコーティング技術により、優れた切れ味や耐久性を実現する工業用特殊刃物を紹介した。コーティング技術では、刃先に硬質チタン合金膜をコーティングすることで刃先の耐食性や耐摩耗性を向上、耐久性を飛躍的に高められるほか、使用用途に応じて刃先をナノ単位でコントロールし、最適な切れ味を実現できる。また、刃先に摩擦係数の低いフッ素樹脂をコーティングすることで、切断刃と切断物との間に発生する摩擦抵抗を低減、切断抵抗の低減や糊の付着を抑制できることをアピールした。高精度で安定した品質の刃物を提供するため、電子顕微鏡やレーザ測定器、フェルト切断耐久力試験機、テンシロン型万能試験機、ビッカース・ロックウェル硬度計、表面形状測定機などの多種多様な計測機器を使用して、切れ味や硬度、靭性、寸法精度などの管理を実施しているとした。

新明和工業( https://www.shinmaywa.co.jp/ )は、独自のプラズマ処理によってダイヤモンドコーティングを被覆した工具刃先の先鋭化=切れ味向上が図れる技術を提案した。工具にダイヤモンドコーティングを施すことで耐摩耗性・寿命は良好になるものの刃先が丸くなるため切れ味が低下するという問題がある。これに対し独自開発のダイヤモンドコーティング装置にプラズマ処理装置を援用することで、基材にダメージを与えることなくダイヤモンドコーティング被膜自身を先鋭化、ツールマークが鮮明で良好な切削状態が得られた加工事例を示した。また、グループ企業の韓国真空の手掛ける、高潤滑性・低摩擦係数・化学安定性・離型性・耐腐食性・帯電防止などの特性を持つ大面積DLCコーティングを紹介、二次電池のプレスローラーにDLCを施したサンプルを展示した。

多摩冶金( http://www.tamayakin.co.jp/ )は、真空熱処理や浸炭・雰囲気処理、窒化処理、アルミ合金熱処理など11の熱処理工程において航空宇宙産業関連の特殊工程管理に関する世界標準認証プログラム「Nadcap」の認証を取得していることをアピールした。同社の真空熱処理は多種多様な鋼種や熱処理について温度測定を行いながら処理が可能。顧客の要求に合わせて熱処理条件を自由に設定することができる。また、窒化処理においては水素センサの窒化ポテンシャル制御システムにより化合物層の制御が可能となっている。また同社は来年、本社近くに新工場が竣工。同じ工場内に機械加工を行う企業を迎え入れることで一貫生産を実現、短納期・低コストでの製品出荷が可能となる。また、周辺の協力会社との提携で研磨、非破壊検査、めっきなどの処理を取りまとめ、同様に生産を効率化している。

東京電子( https://www.toel.co.jp/ )は、軟らかく加工がしやすい、導電性、熱伝導性が良好で耐食性が良いという銅の持つ特徴に加え、ベリリウムを0.2%含有させたことで特殊鋼に匹敵する高い強度と優れたバネ性を持つ真空構造材「ベリリウム銅合金」を紹介した。真空構造材として一般的なステンレスに比べ熱伝導率を13倍、熱輻射率を1/7以下とし、低ガス放出、低水素放出、低温化を実現する。同社が参画している半導体の「ミニマルファブ」プロジェクトに対しても、熱伝導率が良く放出ガス、水素放出が極めて少ないベリリウム銅合金でチャンバーを構成することで、放熱効率が向上し冷却機構が簡便になってミニマル装置の限られたスペースに収めることができる上、成膜工程の水素放出の問題を解決できることなどをアピールした。

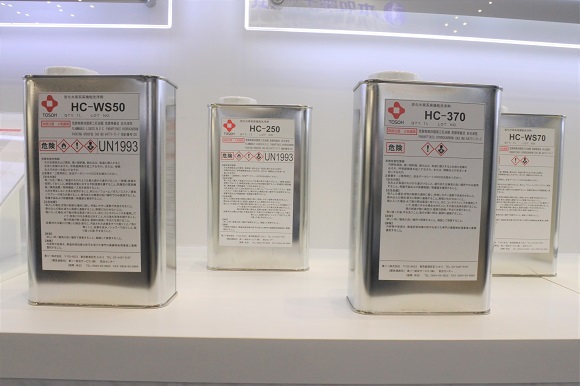

東ソー( https://www.tosoh.co.jp/ )は、PVDやCVDコーティングなどのドライコーティングの前処理に適した炭化水素系高機能洗浄方法「HC-WSエマルジョン洗浄」を紹介した。水切り剤である「HC-WSシリーズ」に水を加え、超音波等でエマルジョン化させた液中でワークの洗浄を行う。洗浄後は、HC-250もしくはHC-370で容易にリンスをすることができる。炭化水素と水の両方の洗浄作用が兼ね備わっているため、油性から水溶性の汚れまで幅広い汚れを除去できるとともに、乾燥した水溶性加工油や異物等に対しても極めて優れた除去能力を発揮する。また水洗浄と異なり、錆びの心配もない。さらに、液管理が容易なことも特徴の一つだという。同社では、洗浄試験の依頼も受け付けている。

日本アイ・ティ・エフ( https://nippon-itf.co.jp/ )は、PVD法とCVD法を組み合わせたDLCコーティング「ジニアスコートHC」を紹介した。一般的にギヤなどの形状に密着性良くDLCを成膜することは難しいとされるが、同コーティングは高い密着性を実現。その上で耐焼付き性を従来のCVD法によるDLC膜に対して1.6倍、耐摩耗性を2.4倍以上に向上した。この被膜を成膜したピストンピンは大型ディーゼルエンジンに採用され、量産が行われている。今後はエンジン部品だけでなく、焼付きや摩耗がより厳しくなるギヤに対して同コーティングの適用を拡大していく考えだ。

ペガサスソフトウェア( http://www.psinc.co.jp/ )は、真空技術、プラズマ技術、薄膜技術、微細加工技術を用いる技術者のための希薄気体/プロセスプラズマシミュレーションソフトウェア「PEGASUS」を披露した。プロセスプラズマ解析では容量結合型プラズマ解析事例やマグネトロンスパッタ解析事例などを、希薄気体解析では熱輻射や熱伝導解析を伴う真空蒸着解析事例などを、表面形状解析ではCFガス/SF6による2ステップボッシュプロセス解析事例などを紹介した。特に表面改質分野では、真空蒸着装置での膜厚分布シミュレーションやPECVD装置での母ガス・荷電粒子・励起種・ラジカル挙動シミュレーション、ホローカソード放電シミュレーション、対向ターゲットマグネトロンスパッタ装置でのプラズマ挙動およびスパッタ粒子挙動シミュレーション、マグネトロンスパッタ装置での三次元プラズマ挙動シミュレーション、プラズマ源イオン注入/表面改質シミュレーションなど幅広い適用を可能としている。

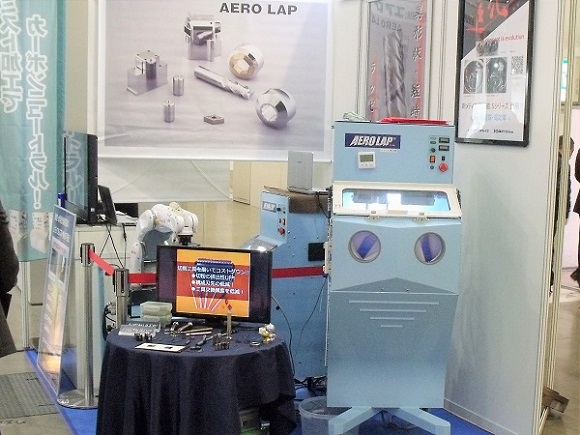

ヤマシタワークス( https://www.yamashitaworks.co.jp/ )/日本スピードショアは、異形状ワークを簡単に短時間で鏡面仕上げ加工できる装置「エアロラップ」を展示した。エアロラップは、ゼラチンを主成分とした食品性研磨材を核に、水分「マルチリキッド」を含有することで弾力性・粘着性を持たせダイヤモンド砥粒を複合させた研磨材「マルチコーン」を、被加工材(ワーク)表面を高速で滑走させて発生する摩擦力によって磨くもの。乾式と湿式の中間的な湿潤状態で、相手材にダメージを与えることなく、精密研磨、最終仕上げや鏡面仕上げを可能にしている。今回は、各種金型部品の磨き時間短縮、切削工具の寿命延長、DLCなどドライコーティング成膜の前後処理など、様々な用途で使用が可能で、再生可能なエコ製品で、食品素材をコアに持つ研磨材を用いていることをアピールした。今回はロボットを組み合わせたシステムを披露。ロボットがワークを把持して装置キャビン内の加工部まで搬送し、ワーク全面が加工されるように装置内でワークを回転、加工後は装置外に取り出すという自動化を実現できる。

レイボルド( https://www.leybold-kk.com/ )は、novatec社製のPVDコーティング前精密洗浄~乾燥までを1チャンバーで実現できる、水系1槽式コンパクト真空洗浄装置を紹介した。1槽式の省スペース設計・低設備投資、真空超音波による高い洗浄性能、細穴や複雑形状の洗浄が可能、真空乾燥のため腐食・水シミの発生がない、標準洗浄サイクルタイム:30~40分、摺動・搬送機構がないため省メンテナンス、簡易な全自動オペレーション、密閉型一体装置なため水蒸気等の排出なし、などのメリットがある。欧州主要PVDコーティングメーカーへの多くの採用実績を持つ。また、ボーラーケミ社製のコーティングはく離剤「デコネックスdecoatシリーズ」を紹介した。超硬工具のTi系被膜やDLC膜など、各種のCVDコーティング・PVDコーティングの除膜・脱膜に有効とした。ブースでは、コーティングはく離の各種サンプルなどが展示された。