昭和電工( https://www.sdk.co.jp )は、物質・材料研究機構(NIMS)、東京大学と共同で、航空機の機体や工業部品(ねじ、ギヤ、リベットなど)で使われている2000系アルミニウム合金の設計条件と機械特性の相関を高精度で予測するニューラルネットワーク(人間の脳の神経細胞をモデルとした機械学習手法)モデルを開発した。このモデルを活用することで、これまで困難であったアルミニウム合金の高温域での強度保持に最適な組成や熱処理条件の探索を迅速化し、合金の開発に要する時間を1/2から1/3程度に短縮することが可能となる。

アルミニウムは、鉄に比較して軽く、加工性も良いため幅広い用途で使用されているが、アルミニウム単独では強度が低いため、一般には銅やマグネシウムなどの元素を添加したアルミニウム合金として利用される。アルミニウム合金は、100℃以上の高温保持時に強度が急激に低下するため、用途に応じて、高温下でも強度を維持できる合金の開発が求められている。しかしながら、アルミニウムに添加する元素の種類や合金自体の製造方法など、合金の特性を左右する因子が多く、要求特性を満たすアルミニウム合金の組成決定には、開発者の経験や知見、評価や分析を重ねる必要があり、開発に長い時間がかかっていた。

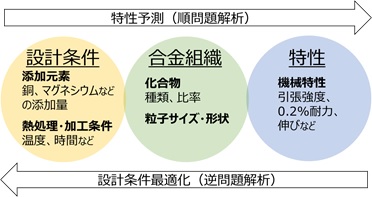

こうした課題を解決するため、同社は内閣府総合科学技術・イノベーション会議の戦略的イノベーション創造プログラム(SIP)「統合型材料開発システムによるマテリアル革命」に参画し、NIMSと東京大学とともに、AIの一種であるニューラルネットワークを活用し、材料開発を加速し、さらにより広範囲での最適な合金設計条件の探索を可能とするシステムの開発を進めてきた。 本開発では、2000系アルミニウム合金を対象とし、日本アルミニウム協会などの公開データベースから収集した同合金の410種類の設計データを用いて、室温から高温にわたる幅広い温度域での強度を高精度で予測するニューラルネットワークモデルを開発した。

さらに、ニューラルネットワークモデルの構造とパラメータをレプリカ交換モンテカルロ法(コンピュータによってベイズ推定の近似計算を行う手法の一つ)を用いたベイズ推定(ベイズの定理に基づき、観測された事実からその原因事象を統計的に推定する手法)により最適化し、強度予測値の確からしさについても評価することが可能とった。なお、このニューラルネットワークでは、10000個の条件を2秒という速さで計算できるため、多くの設計因子を短時間かつ網羅的に評価できる。

さらに本開発において、任意の温度において必要な強度値を入力することで、それを満足する合金を得られる確率を最大化する設計条件を提示する「逆問題解析ツール」の開発にも成功し、200℃の高温下でも高い強度を維持できるアルミニウム合金の設計が可能となった。