マコー(https://www.macoho.co.jp/)はウェットブラストを成膜前処理として用いることによる、エンジニアリングプラスチック(エンプラ)やフィルム、非鉄金属など各種素材へのコーティング・めっきの密着性向上を提案している。ウェットブラストは、研磨材(メディア・投射材)を使用し表面に微細な凹凸を形成することによって、アンカー効果で対象物の材質を問わずに接着力を向上させることが可能で、同社では、接着対象物の素材が限定されないことや、時間依存性がないことなどの特徴を前面に、ウェットブラストによる成膜前処理による効果を訴求していく。

製造現場においては、エンプラやフィルム、ガラスなどに成膜したコーティングやめっき膜がはく離しやすい、異取材同士の接着強度が上がらない、密着性を高めるための表面エッチングなどの薬品処理をなくしたい、といった密着性に関連した課題が少なくない。

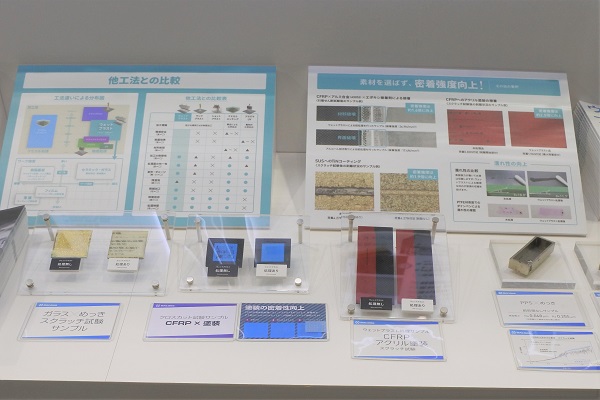

こうした密着性向上の課題に対して同社では、ウェットブラストを用いた前処理によって、素材を選ばずにコーティング・めっきの密着強度を高めるアプローチを紹介している。

コーティング前処理としてウェットブラスト処理を利用すると、表面積拡大による濡れ性改善のため時間依存性がなく、また、ナノレベルの精密な凹凸によるアンカー効果によってコーティング・めっきが強固に成膜できる。さらに物理的な加工のため、有機・無機の材質に関わらず幅広い材料に使用できる。

スーパーエンプラ・ポリフェニレンサルファイド(PPS)へのめっきの例では、前処理なしの場合にはPPS全面への均一な成膜が困難だったのに対し、ウェットブラストによる前処理を施したPPSでは、全面への均一で密着性の良好な成膜が可能になっている。また、ポリイミド(PI)フィルムへのCuめっきの例では、前処理なしの場合にはPIフィルムとめっきの界面ではく離が薄人されたのに対し、ウェットブラストによる前処理を施したPIフィルムではめっきとの強固な接着界面が確認されている。

ガラスへの二酸化ケイ素(SiO2)コーティングでウェットブラストを前処理として施した例では、フッ酸などのケミカルエッチングを使用しない物理的な加工により、ガラスを曇らせない緻密な凹凸面を形成することで、クラックなどのダメージを与えずにコーティングの密着性を向上させている。また、CFRPへのアクリル塗装の接着の例でも、前処理なしのCFRPに比べウェットブラストによる前処理を施したCFRPでは、アクリル塗装膜の密着強度が約2.5倍に向上していることがスクラッチ試験の結果から分かっている。

同社では、こうしたコーティング・めっきの密着強度を高めるためのウェットブラスト装置として、表面の洗浄と下地加工(ウェットブラスト)を同時に行いコーティング・めっきに最適な表面を生成できる板・フィルム状ワーク用連続自動処理装置「PFE 300/600」や、ウェットブラストのみの研究開発用装置「ラムダTypeⅡ」などをランナップ、適用を提案している。

「ラムダTypeⅡ」