NTNは、新たな特殊熱処理技術「HA-C」を開発、本技術により軸受の業界最高水準の高負荷容量化を実現したことで、従来よりも小型・軽量な軸受への置き換えを可能としている。本技術はまた、従来の熱処理技術では困難であった高温寸法安定性、耐異物性、耐摩耗性も高水準で両立、電気自動車(EV)用e-Axleをはじめとする自動車向け駆動装置の小型・軽量化と省エネルギー化に貢献する。

同社ではEV用e-Axle減速機向けやHEV用減速機向けなどにHA-C適用軸受の提案を進め、2030年度に10億円/年の販売を目指す。

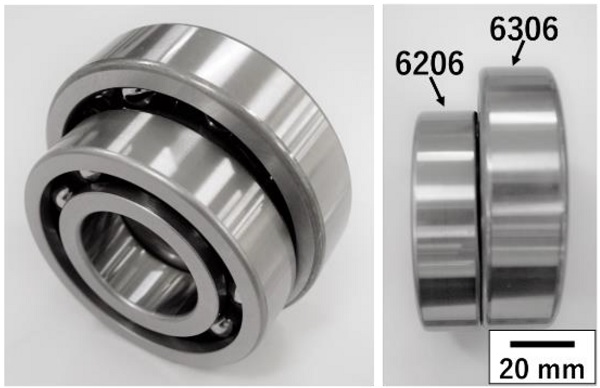

深溝玉軸受6306(大)に適用した場合、深溝玉軸受6206 (小)への置き換えが可能

環境負荷低減を背景にEVやハイブリッド車(HEV)は、航続距離の延長が求められており、e-Axleや減速機などの駆動装置の小型・高速回転化や潤滑油の希薄化による省電費・燃費化が進んでいる。そのため、高負荷容量化と低フリクション化を同時に実現する玉軸受が求められている。また、高速回転環境下では発熱や摩耗が増えるため、その転がり軸受には経年寸法変化率の低減や摩耗の抑制が求められる。

同社が今回開発した特殊熱処理技術HA-Cは、設計面での軸受形状の変更は必要なく、一般的な鋼材に特殊な熱処理技術を適用することにより、業界最高水準の高負荷容量化を実現する。本技術は材料に硬く微細な析出物を多数分散させるなどの手法により、非常に高い表面硬さと高負荷容量化を実現。本技術を適用した転がり軸受は、自動車向け駆動装置などの過酷な使用環境に対応できる。

同社標準軸受と比較した、開発技術の特長は以下のとおり。

・高負荷容量:静的負荷容量が2倍、重荷重条件における転動疲労寿命が7倍以上に向上。高負荷容量化により、小型・軽量な転がり軸受への置き換えが可能(置き換え例:軸受外径・幅ともに約13%小型化、約45%軽量化)

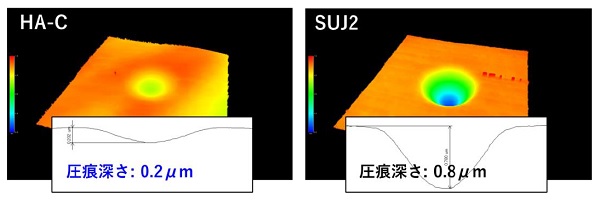

・耐異物性:転がり軸受が異物を嚙みこんだ際に生じる圧痕周縁の盛り上がり量を1/2に低減し、異物混入潤滑下における転動疲労寿命が3倍に向上

・高温寸法安定性:環境温度150℃での経年寸法変化率が1/2以下に抑制

・耐摩耗性:摩耗量が1/300以下に低減

3/8インチ窒化ケイ素球で付与した圧痕形状

(最大接触面圧:5.5GPa、左:HA-C適用品、右:標準品)