日本熱処理技術協会 中部支部は4月24日、愛知県刈谷市の愛知県技術開発交流センターでの対面参加とオンライン参加によるハイブリッド形式で、「第 14 回中部支部講演大会・第 3 回熱処理コンテスト―結果発表会―」を開催した。

熱処理コンテストは、中部支部が企画したイノベーション活動で、支給された試験片に対して課された要求特性を満たすために、各参加チームが知恵と工夫を凝らして熱処理を施し、優れた要求特性を発現した上位チームに賞を授与するもの。今回で3回目となる。

この企画は、鋼の熱処理技術を良い意味で楽しみながら、熱処理によって得られるさまざまな強度を比較、競争することで、①熱処理技術に関する学び、②失敗の共有によるイノベーション促進、③熱処理技術者の人材交流活性化につなげることを目的としている。

毎回、競技内容と規定が変更になるが、今回の課題は以下のとおり。

各1チームにつき、SS400生材の硬さ試験片を3個支給、それら試験片について、ロックウェル硬さ(HRC、試験荷重150kg、1点(上位5チームについては追加測定し3点平均)のビッカース硬さ換算値①と、ビッカース硬さ(HV、試験荷重300g、3点平均)で測定した硬さ②の値の合計が最も大きくなるよう熱処理等を実施し、試験片1個を事務局に提出。事務局にて硬さ試験を実施し、①のビッカース硬さ換算値と、②の値の合計で順位を競う。

ルールなどは以下のとおり。

・熱コンのロゴの刻印がある支給した試験片のみ使用可とする

・熱処理等は自由とする

・試験片の厚さの寸法変化が±0.1mmの範囲内であれば、ショットブラスト、表面硬化処理、コーティング、平面研磨も可とするが、全周面取りの状態を維持すること

・熱コンのロゴの刻印が処理後も判別できるようにすること

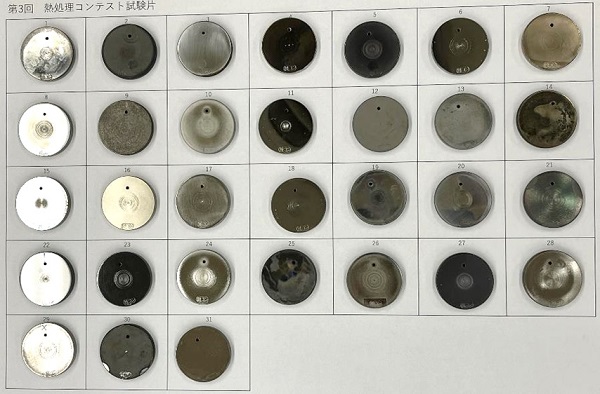

今回の第3回熱処理コンテストでは全31チームが参加、31チームの試験片は測定する表面の熱コンのロゴは全チーム残存、裏面の熱コンロゴも全チーム残存でチーム名の記載もあり、不合格者はなかった。

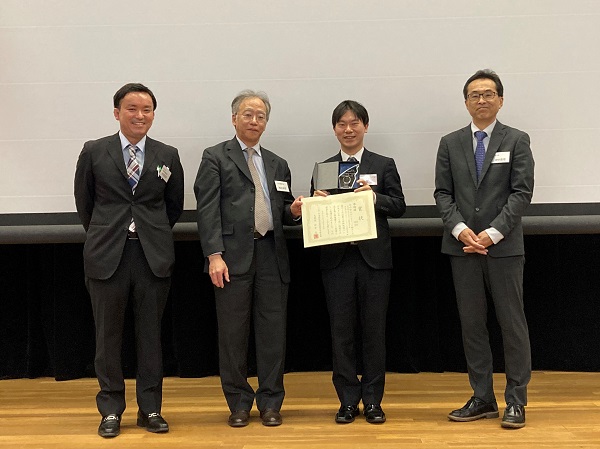

全31チームの試験片の硬さ試験を実施した結果、硬さの総合順位で優勝には3522HV(3117HV+41.2HRC)の硬さを実現したアイコクアルファの「楽ラク熱処理チーム」が、準優勝には3212HV(2434HV+63.1HRC)の硬さを実現したDOWAサーモテックとDOWAサーモエンジニアリングの「DOWAサーモテックチーム」が輝いた。また、硬さの総合順位では2145HV(1130HV+70HRC)と10位だったものの、ロックウェル硬さで1位、被膜・コーティングなしで1位、学生・企業合同チームで好成績を収めたという理由から、特別賞として鈴鹿工業高等専門学校とトヨタ自動車の「鈴鹿高専×トヨタ自動車チーム」が選ばれた。受賞チームの詳細は以下のとおり。

優勝:「楽ラク熱処理チーム」(アイコクアルファ)

・硬さ:3522HV(3117HV+41.2HRC)

・処理方法:①950℃浸炭焼入れ(油冷)、②800℃浸炭窒化焼入れ(油冷)、③N+Sコーティング

・受賞コメント:「熱処理コンテストへの参加は今回で3回目となり、初めて優勝でき、うれしく思う。今回のコンテストでは「硬さ」を競うこととなり、表面強化の手段として浸炭焼入れなどの熱処理に加え、物理蒸着(PVD)コーティングも有効だろうと考えた。当社は冷間鍛造を強みとしてCVJ内輪やAT用サンギヤを一貫生産しており、金型や工具のコーティング処理で培った技術を生かすことができるのではないかと話し合いを行った。サンプル作成まで数パターンのPVD膜種を試す一方、PVD処理の温度設定により素材が軟化されてしまうことが分かったため、炭化物析出や窒素固溶等で素材の改善を狙い試行錯誤を重ねた結果、ビッカース硬さで勝負すると腹を決め、最終的には浸炭窒化後にPVD処理を施したサンプルを提出した。熱処理コンテストでは、量産で扱わない材料に触れ、さまざまな処理にチャレンジできる学びの機会であり、次回も優勝を目指し、強い意志をもって諦めずに技術を磨いていきたいと思う」。

準優勝:「DOWAサーモテックチーム」(DOWAサーモテック+DOWAサーモエンジニアリング)

・硬さ:3212HV(2434HV+63.1HRC)

・処理方法:①945~930℃浸炭焼入れ(130℃油冷)、②1000℃浸炭(炉冷)、③1085℃TD処理、④500℃ PVD処理、⑤820℃焼入れ(60℃油冷)

・受賞コメント:「TDプロセス・PVDコーティングといった表面処理は最低でも400℃程度まで温度を上げる必要があるが、この温度上昇による内部硬さの低下を避けるため、通常は表面処理前に行う焼入れを全表面処理後に実施し高いロックウェル硬さを実現。また、通常10μm程度の厚さを鋼材中の炭素量の調整で20μm程度まで厚くできたことで、300gのビッカース硬さ試験荷重でも硬質層の硬さのみが反映され高いビッカース硬さを実現できた。SS400は合金元素をほとんど含まないため焼入れによる硬化にはある一定以上の炭素が必要な一方、TDプロセスは鋼材中の炭素を消費し硬質層を成長させるため最終工程の焼入れ時の炭素量不足が懸念された。炭素量不足にも対応できる水焼入れを予定し実際に実施したところ激しい体積変化のため硬質層にクラックが発生、硬質層の硬さが低下する結果になった。これを受け、浸炭処理条件を変更しTDプロセス後でも十分な炭素が鋼材中に残存するよう調整、クラック発生を抑制できる油焼入れの採用を可能とし、両硬さの両立に成功した。一つ一つのプロセスは既存のものでも、それらの組み合わせでこれまでなかった物性を実現できるという、熱処理/表面処理の奥深さを実感できた。今後も未知の領域へのチャレンジを重ね、新たな領域を切り拓いていきたい」。

特別賞「鈴鹿高専×トヨタ自動車チーム」(鈴鹿工業高等専門学校+トヨタ自動車)

・処理方法:1300℃焼きなまし、②970℃真空浸炭焼入焼戻し(油冷)、③-195℃サブゼロ、④ショットピーニング(2段)

・受賞コメント:「我々が重視したのは‟学生・企業の両者が持つ強みを生かす”という点。学生側は専門教育による学術的知識、企業側は量産現場で培われた業務遂行能力と熱処理の知見といった両者の強みを理解し、対等な立場で議論することでお互いに新たな視点で考察することができた。また熱コンを‟各々が学んできた知識を生かす場”として捉え、愚直にトライ&エラーを積み重ねたことで、焼入硬さという結果だけでなく熱処理への理解を深めることにもつながった。教科書や量産現場では見たことのない題材にチーム一丸となって取り組んだことで、熱処理技術を教科書から学ぶだけの「知識」ではなく、実践することのできる「知恵」として身に付けられたと実感している。実際の活動では短期開発で、かつ離れた拠点間の協業というハードルに対して、日程・検証項目・TPの状態をスプレッドシートで一元管理し、抜け漏れや手戻り無く検証を進めることができた」。