編集部

1.はじめに

表面設計コンソーシアムは2022年7月、複雑な表面課題にソリューションを提供しつつ、今後求められる表面課題に対応する複合処理の技術開発をする目的で設立された。創設メンバーは、微粒子投射技術を有する不二WPCと、多様なコーティング技術を持つ日本電子工業、熱処理技術を提供する武藤工業、金型の設計・製造を手掛ける昭和精工に加えて、豊富な分析評価技術を保有する神奈川県立産業技術総合研究所(KISTEC)、理論構築を担う横浜国立大学、事務局・広報を務めるメカニカル・テック社。

本格稼働を開始した表面設計コンソーシアムは本年6月19日~21日、東京都江東区の東京ビッグサイトで開幕される「第29回 機械要素技術展[東京]」の不二WPC/表面設計コンソーシアムの共同ブース(ブースNo.E58-18)において、共同受注によるビジネス創出に向けて、共創により可能になる複合処理についてアピールする。

本稿では、表面を設計することの難しさと、各種の表面課題にソリューションを提供する、同コンソーシアムの共創による表面改質の複合技術について、事例をまじえて紹介する。

2.「表面を設計する」ことの重要性と、コンソーシアムの役割

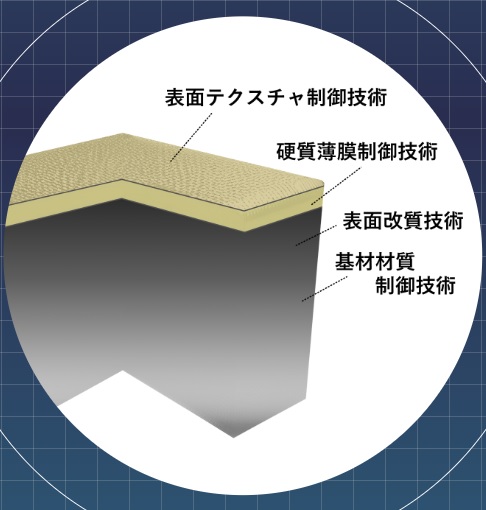

表面に優れた機能を与えるには、ベース素材の材料設計技術や表面改質技術、その上に被覆する薄膜制御技術、さらには最表面のテクスチャ制御技術までをトータルに高度なレベルで協調させる「設計」が必要である(図1)。

金型や機械部品の不具合は、損傷がかなり進んだ段階で発覚することが多いために、一部が欠損していたり、摩滅や腐食が進行したりしていて「はじめに何が起きたのか」を明らかにするのが容易でない場合がよくある。摩耗・摩擦・チッピング(微小な欠け)・はく離・凝着・焼付き・かじり・変寸・曲げ疲労・転動疲労・面疲労など、はじめに起きる損傷過程を突き止めることで、効果的なソリューションの提供につなげることができるが、証拠が不十分であったり、時間やコストを十分にかけられなかったりすることも多く、容易ではない。

現象が複雑・動的でメカニズム解明が容易でないといったこうした表面技術分野において、生産技術に関わる企業からのニーズ・オーダーに対して1機関で表面設計ソリューションを開発・提供することは難しい。これに対し表面設計のスペシャリスト集団である表面設計コンソーシアムは、情報が分散しがちで目標が不明瞭になりがちといった、ものづくり企業を取り巻く環境の変化や課題に対して、ワンストップで情報を集約・統合し目標の明確化と技術の統合を図り技術の高付加価値化につなげることのできる、産官公地域連携の新しい形である、と言える。

3.表面改質の複合技術による、最適な表面設計ソリューションの提案

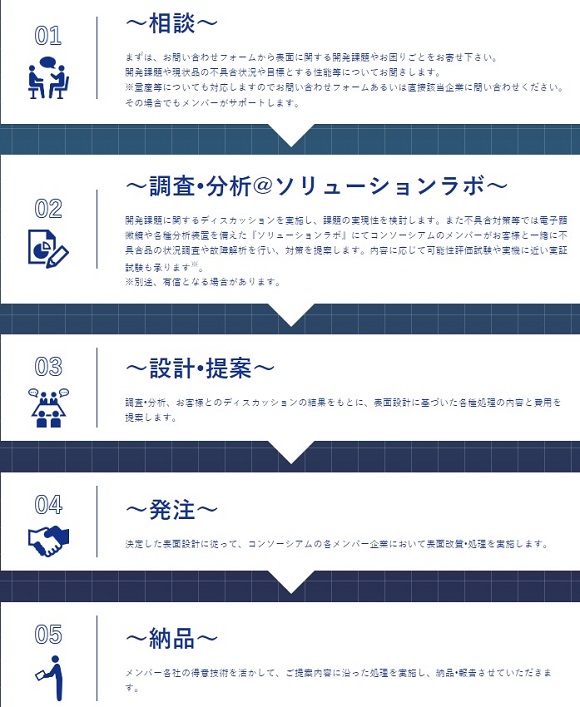

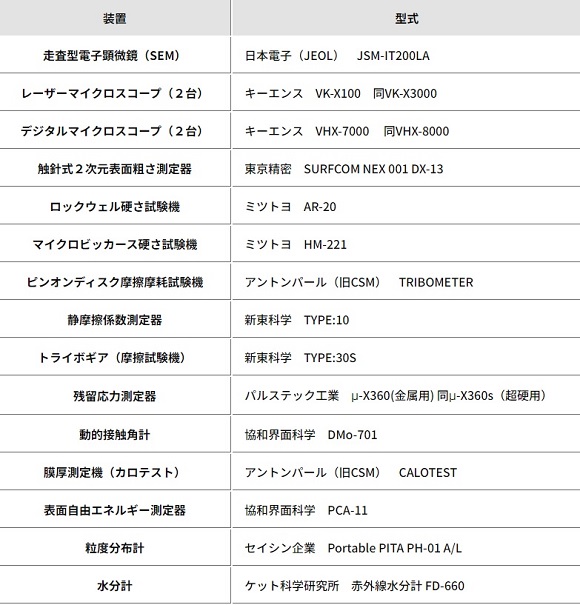

表面設計コンソーシアムは、熱処理やコーティングなど単一の技術では対応できない表面に関わるユーザーのニーズ・オーダー(表面課題)に対し、計測・評価を経た根拠のある合理的で最適なバリューコストを高める表面設計ソリューションや、各種の表面損傷に対して寿命予測が可能な表面設計ソリューションを開発し提供する、表面技術のスペシャリスト集団である。同コンソーシアムでは、図2のような形で表面設計ソリューションの提供を進めていくが、中でも「ソリューションラボ」(不二WPCのオープンラボ、https://www.fujiwpc.co.jp/open-lab/)における調査・分析業務が重要となる。コンソーシアム保有技術からなる複合技術によって最適な表面設計を実現することで、ユーザーにコストプライスではなくバリュープライスを認めてもらうことが重要である。充実した分析・試験設備を保有するソリューションラボ(表1)は、バリューを評価してもらうための中心的なスペースであり、ユーザーとともに実際の不具合品を見ながら故障解析を行い複合技術による最適化提案を行うほか、これから必要となる技術開発のための単体試験・実証試験が行え、複合技術による技術提案ができる場と位置付けられている。

4.複合技術の事例:WPC処理と硬質皮膜の組み合わせによるパンチの寿命向上

コンソーシアムメンバーの保有技術の複合化による表面課題の解決事例を一つ紹介する。

六角ボルト穴加工用の工具鋼パンチは激しい摩耗損傷に曝される。そこでこのパンチに窒化チタン(TiN)コーティングを施すことにより寿命を約5倍に延長することができた。

しかしながらTiNコーティングを施したパンチでは寿命は長いものの、突発的な欠けによって損傷するため、高サイクル加工では瞬時に大量の不良品が発生してしまう。つまり品質管理が困難と言える。逆に言うと、TiNコーティングを施していないパンチでは寿命は短いものの、凝着や摩耗によって損傷が進行するため交換時期が予測でき、品質管理が容易となる。

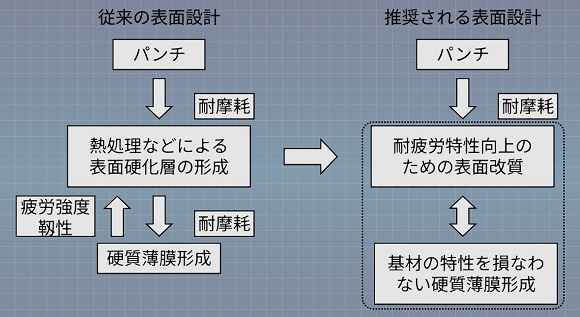

従来の表面設計では、耐摩耗性を重視するあまりにパンチの基材である工具鋼の硬さを硬くし、さらにその上に硬質薄膜を付与することが多い。しかしその代償として疲労強度や靱性が劣化し、脆性的な欠けや疲労破壊を誘発しやすくなってしまう。これに対し推奨される表面設計は、基材の材料特性を向上させる表面改質を施した上で、硬質薄膜を形成させることである(図3)。

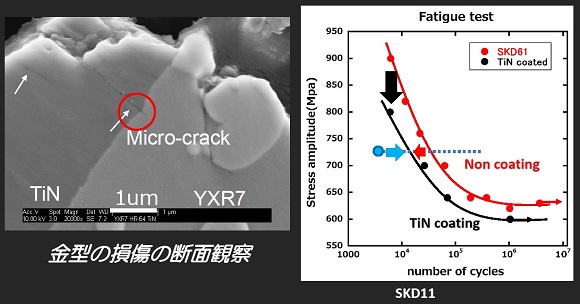

硬質薄膜形成によって基材の疲労強度は劣化する。これは脆い硬質薄膜に発生するマイクロクラックが基材へと進展するためである(図4)。つまり、硬質薄膜形成は耐摩耗性を向上する反面、疲労強度を低下させてしまう。

これに対し、基材の表面改質処理としてWPC処理(金属製品の表面に微粒子を圧縮性の気体に混合して高速衝突させることで表面が改質する技術)を施すと、疲労強度が向上する。これは主として、WPC処理によって基材表面に大きな圧縮残留応力が付与されるためである。

図5に示すとおり、基材(SKD61、下から二番目の曲線)にTiNコーティングを施すと疲労強度が低下する(一番下の曲線)が、WPC処理(図中のFPB)によって疲労強度が向上した基材(一番上の曲線)にTiNコーティングを施しても疲労強度の劣化はわずか(上から二番目の曲線)であり、依然として高い疲労強度を示す。また、TiNコーティングを溶解除去すると、もとのWPC処理材の疲労強度に戻る。

このことからWPC処理によって付与される圧縮残留応力は硬質薄膜形成後も有効に維持されていると考えられる。

このように、WPC処理と硬質薄膜を適切に組み合わせることによって、耐摩耗性と疲労強度や靱性をバランスよく向上することができる。

表面設計コンソーシアムの保有技術や複合処理で可能になることなど、詳細は同コンソーシアムのウェブサイト(https://surfacedesignconsortium.com/)をご覧いただき、お問い合わせいただきたい。

5.おわりに

表面課題の解決においては、情報と技術の整理と統合がとても重要である。

繰返しになるが、金型や機械部品の不具合は、損傷がかなり進んだ段階で発覚することが多いために、一部が欠損していたり、摩滅や腐食が進行したりしていて、はじめに何が起きたのかを明らかにするのが容易でない場合がよくある。はじめに起きる損傷過程を突き止めることで、効果的なソリューションの提供につなげることができるが、証拠が不十分であるなど、容易ではない。

こうした問題に対応するために、表面設計コンソーシアムでは、独自のサービスとして「ソリューションラボ」を開設し、表面設計のスペシャリストであるメンバーが集まって、ユーザーと一緒に原因の調査を行う。ソリューションラボには、光学顕微鏡、走査電子顕微鏡、粗さ計、硬さ計、残留応力測定装置などの各種測定装置が完備されており、ユーザーの情報や測定・分析の結果をもとに、さまざまな角度かディスカッションして、考えられる原因の絞り込みと改善のための表面設計プランを提案していく。さらに必要に応じて、より高度な分析機器を用いた調査や検証実験、実機評価試験にも対応する。

表面設計コンソーシアムではこのように、情報を整理・統合して、現象を正しく判断をするとともに、メンバー各社が持つさまざまな技術・ノウハウを統合して、根拠のある合理的な表面設計ソリューションを提供することを目指している。

機械要素から、金型、切削工具に至るまで、表面に関する困りごとがあれば何でも気軽に、表面設計コンソーシアムに相談いただきたい。まずは、本年6月19日~21日に東京都江東区の東京ビッグサイトで開幕される「第29回 機械要素技術展[東京]」の不二WPC/表面設計コンソーシアムの共同ブース(ブースNo.E58-18)まで、是非とも足を運んでいただき、表面課題に関するディスカッションができれば幸いである。

(月刊ソフトマター2024年6月号より転載)