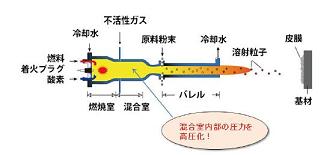

開発した技術は、NIMSオリジナルのコーティングプロセスであるウォームスプレー法を改良し、燃焼圧力を従来の四倍に高圧化することによって基材に投射する溶射粒子の速度を1000m/sにまで高め、従来は良質な皮膜の形成が困難だったチタン合金の皮膜化を可能にした。

固体の金属粒子を高速度で基材に衝突させると、粒子は扁平に変形し、基材には凹みができて跳ね返される。しかし、衝突時の速度がある値を超えると両者の界面で局所的に大きなせん断塑性変形(せん断不安定性)が生じて表面の酸化物などが排除され、接合が生じるという。NIMSでは、さらに粒子を融点以下の適切な温度に加熱することによって皮膜の緻密化を促進できることを見出し、2006年にウォームスプレーと命名して鹿児島大学、プラズマ技研工業と共同で研究開発を続けてきた。

本研究では粒子速度のさらなる高速度化を目標に、圧縮性気体力学の専門家である片野田准教授が装置の基本設計を行い、プラズマ技研工業が装置を設計・製作し、NIMSで検証実験を実施した。粒子画像速度法(Particle Image Velocimetry)によって溶射粒子の平均速度を計測したところ、適切な条件下では30μm径のチタン粒子の飛行速度が1000 m/sに達していることが判明した。

このプロセスを高強度チタン合金の一種で航空機エンジン等に多用されているTi-6Al-4V合金の粉末に適用したところ、最適な条件下で気孔率1vol%以下、酸素含有量0.25 mass%(原料粉末:0.15 mass%)の合金皮膜を得ることができた。これはコールドスプレー法で高価な作動ガスであるヘリウムを用いて成膜された結果を上回るものだという。

開発された高圧型ウォームスプレー装置の外観:制御パネル内には流量制御バルブ等が収納されPC制御による自動化を実現、全自動で着火し所定の窒素ガス混合状態に到達・維持する機能を有する。

開発された高圧型ウォームスプレー装置の外観:制御パネル内には流量制御バルブ等が収納されPC制御による自動化を実現、全自動で着火し所定の窒素ガス混合状態に到達・維持する機能を有する。