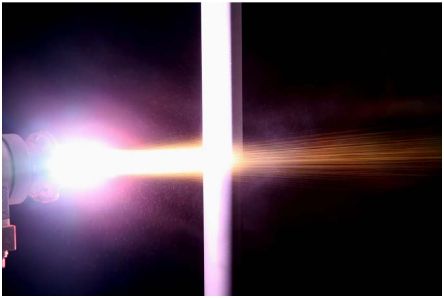

トーカロは、大気プラズマ溶射プロセスにより製造した「セラミックコーティング炭化ケイ素部材」を開発した。炭化ケイ素(シリコンカーバイド:SiC)の表面に、アルミナ(Al2O3)、ムライト(3Al2O3-2SiO2)、イットリア(Y2O3)など、各種の機能性酸化物セラミックスを高い密着力で被膜した。

大気プラズマ溶射プロセスを採用することにより、長尺形状、大面積、また円筒構造の内外面や複雑形状構造を有するセラミックコーティング炭化ケイ素部材の供給が可能だという。用途は大型半導体製造装置やリチウムイオン電池、レアアース磁性材料など各種産業用加熱・焼成装置部品への適用に有効だという。

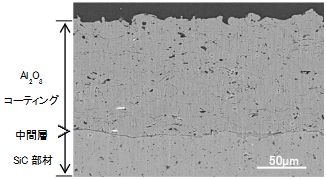

炭化ケイ素の表面に数十~数百μmの厚さの範囲で制御し、成膜する。低熱膨張であるSiCと熱膨張率の異なるセラミックコーティングを複合化するため、セラミックコーティングの気孔率を2~5%程度に制御し、柔軟性に優れたミクロな積層構造を実現している。また、SiCとセラミックコーティングの界面には、厚さが数μm程度の二酸化ケイ素(SiO2)層を設けることで、高い密着力を実現している。このSiO2層はSiCと機能性酸化物セラミックスの両方に対して馴染みが良い材料であり、高い密着力が得られるという。SiCに関しては日本ファインセラミックスが製造する。

大気プラズマ溶射プロセスによりアルミナをコーティングした部材と、新しく開発したアルミナコーティングをした炭化ケイ素部材について密着力試験を実施した結果、前者の密着強度は平均値で0.76MPaに対して、後者では密着強度が平均値で7.4MPaと著しく向上した。また、従来方法による炭化ケイ素基材上に形成されたイットリアコーティングの密着強度は平均値で0.46MPaであったが、新しく開発したイットリアコーティング炭化ケイ素部材では密着強度が平均値で7.9MPaとなった。