産業技術総合研究所とサスティナブル・テクノロジー(STi)は、酸化チタン系の複合金属化合物薄膜をガラス基板にコーティングして、Potential-induced degradation (PID)現象による結晶シリコン太陽電池の出力低下を抑制する技術を開発した。

この技術は、太陽電池モジュールに用いられるガラス基板に酸化チタン系複合金属化合物の薄膜をコーティングし、PID現象の主原因とされるナトリウムイオンなどのガラス基板からの拡散を抑制するものである。今回開発した技術により結晶シリコン太陽電池モジュールの信頼性をさらに向上させ、今後、導入が加速すると予想されるメガソーラーなどの太陽光発電システムの長期信頼性の向上への貢献が期待される。

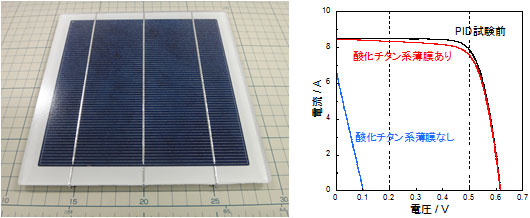

PID対策済み結晶シリコン太陽電池モジュール(18 cm×18 cm)の外観(左)とPID対策による太陽電池モジュールの電流電圧特性の変化(右)

PID対策済み結晶シリコン太陽電池モジュール(18 cm×18 cm)の外観(左)とPID対策による太陽電池モジュールの電流電圧特性の変化(右)

今回開発した技術は、STiの酸化チタン系複合金属化合物薄膜を太陽電池モジュールに用いられるガラス基板表面上にコーティングすることにより、PID現象の主原因とされるナトリウムイオンなどのガラス基板からの拡散を防止して、太陽電池モジュールの出力低下を抑制するものである。

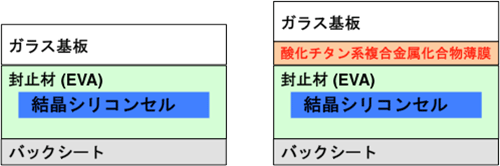

標準型モジュール(左)とPID対策済みモジュール(右)の構造

標準型モジュール(左)とPID対策済みモジュール(右)の構造

酸化チタン系の複合金属化合物薄膜は、ガラス基板表面上(結晶シリコンセル側)に原料を含む溶液をドクターブレード法によりコーティングし、乾燥させた後、200~450℃で約15分間加熱焼成して成膜した。複合金属化合物薄膜をコーティングしたガラス基板、封止材のEVAフィルム、結晶シリコンセル、バックシートを重ね合わせて、真空ラミネートしてモジュールを作製した。

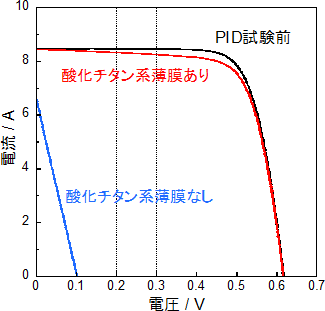

標準型モジュールと対策済みモジュールのPID試験前後の電流電圧特性 標準型モジュールと対策済みモジュールそれぞれにおいて、PID試験前後の特性を評価した。右図は、PID試験前後の疑似太陽光照射下での電流電圧特性を示したもの(PID試験条件は、-1000 V、85 ℃、2時間)。薄膜をコーティングしていない標準型モジュールの変換効率は、PID試験後は15.9%から0.6%へと大幅に低下した。これに対して、酸化チタン系複合金属化合物薄膜をコーティングしたガラス基板を用いた対策済みモジュールでは、PID試験による効率の低下はわずかなものに抑えられていた。PIDの主な原因とされているガラスからのナトリウムイオンなどの拡散が、今回用いた酸化チタン系複合金属化合物薄膜によりブロックされたため、PID現象による出力低下が抑えられたと考えられるという。

標準型モジュールと対策済みモジュールのPID試験前後の電流電圧特性 標準型モジュールと対策済みモジュールそれぞれにおいて、PID試験前後の特性を評価した。右図は、PID試験前後の疑似太陽光照射下での電流電圧特性を示したもの(PID試験条件は、-1000 V、85 ℃、2時間)。薄膜をコーティングしていない標準型モジュールの変換効率は、PID試験後は15.9%から0.6%へと大幅に低下した。これに対して、酸化チタン系複合金属化合物薄膜をコーティングしたガラス基板を用いた対策済みモジュールでは、PID試験による効率の低下はわずかなものに抑えられていた。PIDの主な原因とされているガラスからのナトリウムイオンなどの拡散が、今回用いた酸化チタン系複合金属化合物薄膜によりブロックされたため、PID現象による出力低下が抑えられたと考えられるという。

今回用いた酸化チタン系複合金属化合物は比較的低コストであり、簡易な成膜方法、低温焼成で成膜でき、使用量も少なく済むことから、低コストPID対策の有望な候補の一つと期待される。今後は、酸化チタン系複合金属化合物薄膜の材質や膜厚、成膜条件等を最適化して、PID現象の抑制効果の向上とその実証を行う。また、より詳細なPID現象抑制メカニズムの解明、大面積モジュールでの実証試験など、早期実用化を目指した研究開発を行う予定。