自動車において電動化・電子化が急激に進む中で安全性・快適性・省エネルギー化の点で電磁ノイズ問題の解決、つまりEMC(電磁両立性)対策が必要不可欠な取組みとなっている一方で、自動車の燃費向上、電費改善の点から軽量化を目的に多くの車載部品で樹脂化が急激に進展、それら樹脂製筐体において電磁波シールド(電磁波遮蔽)性を付与する技術が強く要求されている。

ここでは、15年以上前から物理蒸着(PVD)法による電磁波シールドコーティング「PROCEMTM」を開発している仏HEFグループの日本国内における取組みについて、HEFグループで日本におけるマーケティング・技術支援を行うHEF DURFERRIT JAPAN社長のジュリアン グリモ氏と、受託加工を手掛けるナノコート・ティーエス社長の熊谷 泰 氏に話を聞いた。

電子化が進む自動車におけるEMC対策の必要性

EMC(電磁両立性Compatibility)とはEMI(電磁妨害Interference/エミッション問題)とEMS(電磁妨害感受性Susceptibility)を両立させることをいうが、一方で有効利用される電波が、他方ではノイズになるということが問題を複雑にしており、電子化が進む自動車において、安全性・快適性・省エネルギー化を考える上で、電磁ノイズ問題の解決、つまりEMC対策は必要不可欠な取組みとなっている。

内燃機関を持つ自動車で約3万点、電気自動車で約1万点といわれる自動車部品において、電子部品の占める割合は年々高まってきている。電子化が進む自動車には内燃機関車で100個程度のECU(電子制御ユニット)が使われ、これらのECUは車載LANによってネットワーク化されており、車載LANは電動パワーステアリング(EPS)などのパワートレイン系・シャーシ系、ドアコントロール機器などのボディ制御系、ナビゲーション機器などのマルチメディア系、エアバッグなどの安全系に分類される。一方で、自動車の燃費向上、電費改善の点から軽量化を目的に、パワートレイン系、ボディ制御系、マルチメディア系、安全系の多くの部品において樹脂化が急激に進展しており、それら樹脂製筐体において電磁波シールド(電磁波遮蔽)性を付与する表面改質技術が強く要求されている。

ユーザーの課題をトライボロジーの総合力で解決する「トライボロジー研究センター」である仏HEF社では、15年以上も前から、特に日本の電子機器メーカーにおいて樹脂製筐体に電磁波シールド性を付与したいとのニーズに応え、物理蒸着(PVD)法による電磁波シールドコーティング「PROCEMTM」を開発しているが、近年、HEFグループのナノコート・ティーエスの石川事業所(石川県能美市)において、PROCEM膜の受託加工を開始。自動車の電動化、さらには先進運転支援システム(ADAS)や自動運転に向け、搭載点数の進む電子部品で要求の強い、電磁波シールド性に関する日本国内での各種ニーズに対し、迅速に細やかに対応している。

電磁波シールドPVDコーティング

HEFが開発したPVDコーティングPROCEMは、樹脂や複合材料に電磁波シールド機能を付与するための導電性の多層金属膜である。

導電性コーティングは、筐体設計を基本的に変えることなく樹脂製筐体への電磁波シールド機能を付与するために用いられている方法の一つで、自動車用電装機器は酷寒から灼熱までの広い温度範囲で使われるばかりでなく、耐振動性や耐水性など、一般の電子機器よりもはるかに高いレベルの特性・信頼性が求められる。このため、車載機器においてはEMC問題の解決だけでなく、耐食性、はんだ付け性など多様な要求性能への適合が突き付けられている。

PROCEMコーティングは、自動車電装機器で要求される電磁波シールド仕様(ノイズ減衰性能)をクリアするだけではなく、薄膜のため成膜前後の筐体の寸法変化や重量変化がなく、マスキングが必要な部分の仕上がり具合などの問題を同時に解決できる。

PROCEM膜の概要

電磁波シールドの原理は、電磁波の反射減衰(10MHz~5GHz)や吸収減衰(F>5GHz)などのメカニズムによって電磁波エネルギーを滅衰させるもので、電磁波を減衰させることにより精密機器への悪影響が回避される。

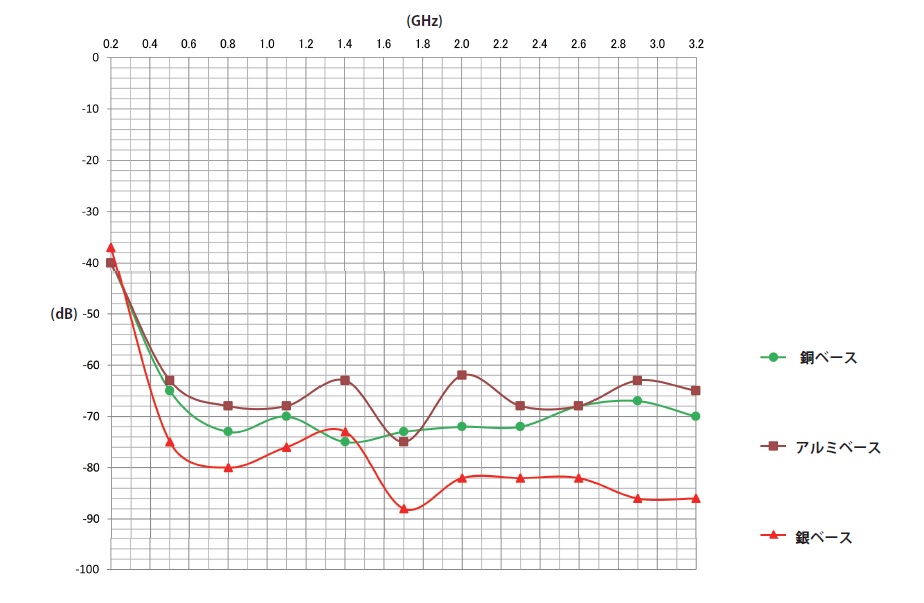

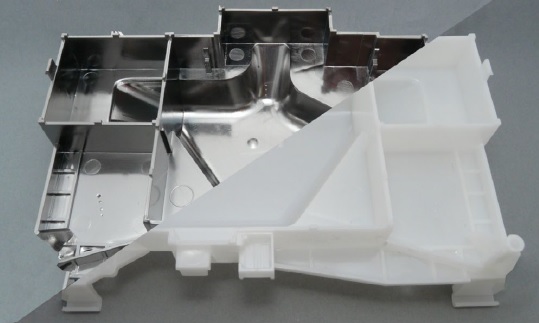

PROCEMは、銀ベース、銅ベース、アルミベースの導電性多層膜構成とすることで電磁波シールド機能を付与するコーティングで、ナノコート・ティーエス 石川事業所では、スパッタリング+プラズマCVDのハイブリッドプロセスを用いた成膜温度90℃以下の低温処理が可能なHEF製の中型成膜装置「TSD 550」(図1)を導入して、受託加工を実施している。銀ベースや銅ベースのコーティングでは腐食が発生しやすいが、多層膜構成とすることで塩水噴霧試験150時間以上に耐える耐食性の高い膜としている。

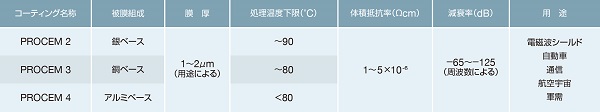

電磁波シールド性を表す代用物性値として、抵抗率が用いられ、抵抗率の小さいものほど電磁波シールド性が高くなる。PROCEM膜では体積抵抗率1~5×10-6Ωcmという低い体積抵抗率、つまり高い電磁波シールド性を実現している(表1参照)。

また、シールド性能はdB(デシベル)を使って表現する。電磁波がどの程度減衰したかを相対的に表現する数字で、シールド前の電界強度とシールド後の電界強度の比(減衰量)を対数で表現したものとなる。

シールド性能(dB)=20×log(シールド後の電界強度/シールド前の電界強度)

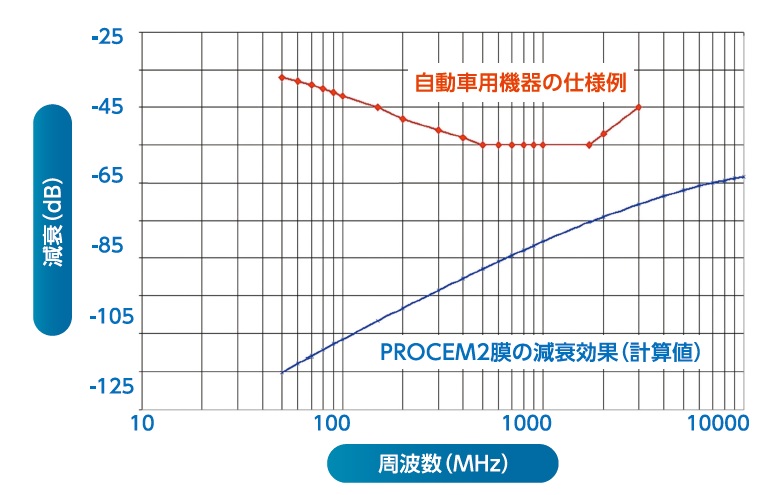

多くの場合、減衰効果の狙いは60~80dBで、例えばシールドによって電磁波が1/1000になった場合を—60dB(シールド率99.9%)、1/10000になった場合を—80dB(シールド率99.99%)と表記する。自動車用機器で要求される電磁波シールド効果が周波数により—35~—55㏈なのに対して、PROCEM膜では周波数により—65~—125㏈という減衰効果を実現して、自動車電装機器の電磁波シールド仕様を十分にクリアしている(図2)。参考までに、銅ベース、アルミベース、銀ベースの各PROCEM膜の減衰効果を図3に示す。

中型成膜装置「TSD 550」

めっきに対する利点

樹脂製筐体への電磁波シールド機能を付与する手法としては、HEFが開発したPVDコーティング以外に、電磁波シールドめっきや電磁波シールド塗料などを処理する手法もあるが、電磁波シールドめっきと比較した場合、電磁波シールドPVDコーティングPROCEMには以下のような利点がある。

①主な樹脂基材およびコンポジット基材に直接成膜できる

めっき処理では、樹脂表面とめっき皮膜との密着性を高める目的で、樹脂表面に凹凸を形成する物理的効果と官能基を生成させる化学的効果を付与するためのエッチング処理がなされるが、現時点でABS樹脂やポリカーボネート(PC)樹脂など限られた樹脂を対象とした専用エッチング液しか市場にないため、めっき処理が可能な樹脂基材が制約されている。

これに対して、PROCEM膜では、ABS・PC・ポリアミド(PA)・ポリメチルメタクリレート(PMMA)・ポリアリルアミン(PAA)・ポリイミド(PI)・ガラス繊維など、ほとんどの樹脂基材およびコンポジット基材に対して、めっき皮膜に比べて密着性が極めて高く耐食性も極めて高い電磁遮蔽被膜をダイレクトに成膜できる。

②ドライコーティングのため環境にやさしい

めっき処理ではエッチング工程における六価クロムなど環境負荷の大きい物質が使用されるのに対して、PROCEM膜はスパッタリングにより成膜される、環境負荷が極めて小さいドライコーティングである。

③薄膜のため高精度・軽量性を保持

めっき皮膜では電磁波シールド機能を付与するのに数十μmと厚膜にする必要があるのに対して、PROCEM膜では膜厚1~2μmの薄膜で電磁波シールド機能を付与できるため、樹脂製筐体への成膜前後の寸法変化がなく、また、重量変化もほとんどない。

電磁波シールドPVDコーティングとDLCコーティングとの複合処理

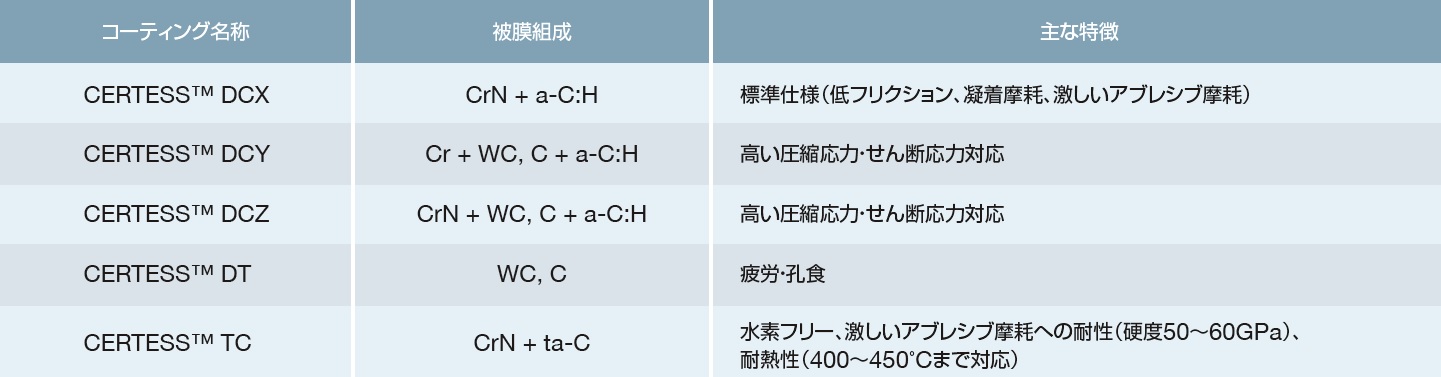

HEFでは複合多層膜のため密着性に優れ高負荷でもはく離を起こさない、耐摩耗性や潤滑性に優れたダイヤモンドライクカーボン(DLC)コーティング「CERTESS™(セルテス)DLCシリーズ」をラインナップしている(表2)。

車載機器では電動化の進展とともにセンサー類の搭載が増大してきているが、センサーは走行の安全性や快適性を守るべく、自動車の振動や塵埃といった悪環境、広い温度範囲でも正確に動作する必要があり、ナノコート・ティーエス 石川事業所では、センサー類の表面に電磁波シールドPVDコーティングPROCEMを施すとともに、最表面に耐摩耗性など高耐久性を付与するDLCコーティングCERTESSを複合処理することにも対応。センサー類の高い動作信頼性を実現できる。

今後の展開

電磁波シールドPVDコーティングPROCEMは高い電磁波シールド性とともに高耐食性を有し、薄膜のため高精度で軽量といった多くの特徴を持つことから、自動車カーナビ筐体(図4)などの車載電装機器のほか、電話コネクターや軍事用暗視カメラ(図5)、歯医者用レントゲン撮影機など各種の産業分野で採用されている。

上述のとおりナノコート・ティーエス 石川事業所において、すでにPROCEM膜の受託加工が開始されているが、自動運転に向けて電子機器の搭載が急激に進む自動車にあって、軽量化を目的に採用の進む樹脂製部品への電磁波シールドコーティングに対するニーズは多種多様になっていくものと思われる。

同社およびHEFでは、電磁波シールドPVDコーティングPROCEMの、めっきなど他の電磁波シールド手法と比べた際の高い生産性や高い精度(高品質)、軽量化への寄与、環境負荷の低減といった多くのメリットを日本国内の電子機器メーカーや成形材料メーカーなどに訴求するとともに、多様なアプリケーションでの成膜・試験データを蓄積しつつ、DLCコーティングとの複合化など各種ユーザーニーズに対応できる電磁波シールドPVDコーティングの手法を確立していくことで、電磁波シールド用途のドライコーティングの市場を拡大していく。