日本工作機械工業会と東京ビッグサイトは11月8日~13日、東京都江東区の東京ビッグサイトで4年振りとなる「JIMTOF2022(第31回 日本国際工作機械見本市)」を開催した。多品種少量生産に対応する複合加工機やマシニングセンタ+協働ロボットといった工作機械の出展が見られる中、金型・工具の耐久性向上などに関する表面改質技術が多数披露された。以下に一端を紹介する。

IHI Hauzer Techno Coating(https://www.hauzertechnocoating.com)は、新開発のバッチ式PVDコーティング装置「Hauzer Flexicoat® 500」を紹介した。Flexicoat® シリーズの最小容量機種であったFlexicoat® 850 をより小型化したプラットフォームで、有効コーティング容量は小さくなるものの、大型の装置と同様に、磁場を最適化し面内均一のアークスポットが可能な独自アークイオンプレーティング「CARC+」や(デュアル)マグネトロンスパッタリング、高出力インパルスマグネトロンスパッタリング(HiPIMS)が、Flexicoat® シリーズのすべての機能を利用できる。CARC+はドロップレット生成を抑えられる上、ターゲット使用率が高く、高い成膜レートを実現できる。また、イオン化率が非常に高く金属イオンと反応性ガスイオンの組成比が高いHuPIMS+の利用によって、平滑・高密度で欠陥がなく密着性の良いコーティングが高いコーティング速度で得られる。デュアルスパッタあるいはデュアルアークの装置構成が可能なため、大学・研究機関のR&D向けから、生産性(成膜速度)が重視される産業向けまでできる。マイクロドリルや複雑形状の金型など、仕上げ研磨の難しいアプリケーションに適している。今回はIHIグループ企業でコーティング受託加工を手掛けるIHI Ionbondや、CVD装置販売を手掛けるIHI Bernexと共同で出展した。

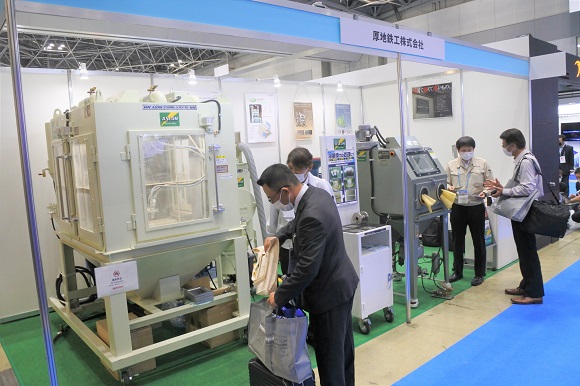

厚地鉄工( http://www.atsuchi-ascon.co.jp/ )は、強力な噴射力を発揮する直圧式の汎用手動機「BA-1」を展示。同装置は使いやすいコンパクトタイプで、同社独自の機構により加圧されたエアによって噴射力の強いブラスト処理ができる。これにより、ブラスト処理時間の大幅な短縮が可能になる。小さなブラスト装置内に集塵機、レギュレーター、エアフィルター、エア加減弁などの周辺機器を搭載して省スペース化。錆や塗装剥がし、難物の鋳造品・鋳物砂の除去、高硬度金属のブラスト処理など幅広い分野に対応できる。また、ロボット1台でブラスト処理から搬送までを可能にした「ABS-BS3-AT」の実機を展示。昨今、需要が急増しているロボットとブラスト装置を組み合わせるシステムを提案。ティーチングも含めた多品種対応が可能な点や、ロボットによりブラスト処理の高効率化、品質安定化、省力化を図れる点を訴求した。

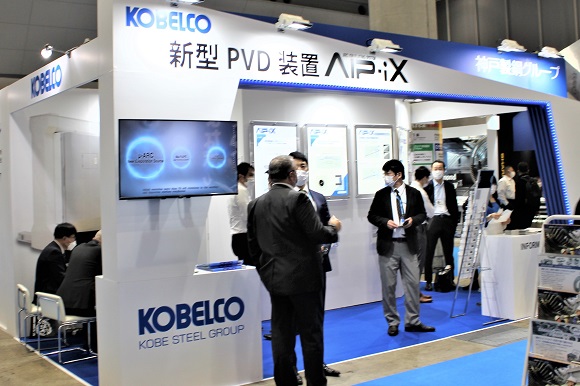

神戸製鋼所(https://kobelco-coating.com/jp/)は、従来品と比べて、生成する被膜の長寿命化を達成したアークイオンプレーティング(AIP)装置「AIP-iXシリーズ」を紹介した。切削工具向けの代表的な被膜AlCrNは、コーティング被膜中のAlの含有量が多いほど耐酸化性に優れ高速切削や高切込みなどの難加工条件に適している一方で、Alの含有量が多くなりすぎる(概ね65at%以上)場合、被膜構造が高硬度な立方晶から六方晶へと変化し硬度が低下するという課題があった。AIP-iXでは搭載した新型蒸発源「μ-ARC」により、被膜の金属元素のうちAl含有率が70at%以上であっても立方晶を維持、硬質で表面粗度も良好なAlCrN被膜の成膜が可能となっている。また、新型エッチングシステム「Me-FAPE」が奥まった部分の密着性を向上し、処理空間内でのエッチング性能の均一性も改善。これらの搭載機能により、従来のハイエンド工具と比較して約1.5倍の寿命向上が確認されている。さらに、従来よりも大幅に広範囲な操業データをサンプリング・表示可能な状態モニターシステムを採用、トラブル発生時のスムーズな原因特定に貢献するほか、蓄積されたバッチごとのデータの状態推移をグラフ化し予防保全を容易にしている。

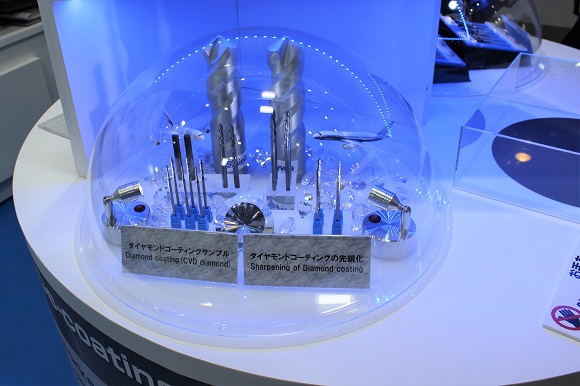

新明和工業(https://www.shinmaywa.co.jp/pbp/)は、ダイヤモンドコーティングの適用について紹介した。同社のダイヤモンドコーティング装置は熱フィラメントCVD法を採用し、大面積にダイヤモンドを合成することが可能で、切削工具へのコーティングなど量産品への適用が可能となっている。独自技術により密着性を最適化し、導電性ダイヤモンドコーティングにも対応している。また、今回は「第15回岩木賞 事業賞」を受賞した、ダイヤモンドコーティングを被覆した工具の刃先先鋭化処理についても紹介した。プラズマイオン処理によりダイヤモンドコーティングが成膜された切削工具の刃先を先鋭化する装置を開発し、CFRP加工などで従来から行われている「捨て穴加工」を排除し生産効率向上に寄与することに成功したもので、プラズマのアンテナ効果を利用し、主として刃先のダイヤモンド被膜をイオンエッチングすることで先鋭化とドロップレットの低減を可能にしたほか、一度に複数本の工具が処理可能となっている。

CemeCon(https://www.cemecon.com/jp-ja)は、ミクロンサイズの粒子で構成され高い硬度と密着性を実現する「マイクロ・クリスタルライン」と、ナノサイズの微細粒子で構成され非常に滑らかで強靭な「ナノ・クリスタルライン」を交互に積層させる、CVD法によるダイヤモンドコーティングを紹介した。ダイヤモンド膜に最適な機械的/化学的前処理により、各層の比較的大きな粒子と微細な粒子がアンカー効果により優れた密着性を実現するほか、き裂が発生した場合でも層の境界を越えて広がることがない。切削工具用コーティングとして滑らかで高硬度・高靭性の膜を密着性よく成膜、高い寸法制御とシャープエッジ制御が可能なことをアピールした。また、HiPIMS技術によるコーティングを紹介。12μmまでの厚膜が可能で、ドロップレットのない平滑で高硬度・高靭性の膜を高密着に成膜できる。50HRC前後の高硬度材やステンレス鋼、チタンなどの加工に最適なTiAlSiNコーティング「InoxaCon🄬」と、インコネル718の高速加工などに最適なAlTiN コーティング「FerroCon🄬」の提案を展開している。

パーカー熱処理工業( https://pnk.co.jp/ )は、同社独自の次世代型自動制御ガス窒化システム「NITRONAVI®」を搭載した窒化装置「RAV-N」を広築( https://www.hirochiku.co.jp/ )と展示した。NITRONAVI®を適用する最大のメリットは表面相制御による機械的特性の改善あるという。同システムは、窒化ポテンシャル(KN)制御により、鋼表面を化合物層レス、γ’相、またε相へ選択的に制御することができる。この結果、耐疲労性・耐摩耗性・耐食性等の機械的特性改善が可能になる。昨今の環境対応においても、従来のガス窒化/軟窒化で無駄に使用していたNH3ガスを処理ごとに最適化したレシピで運用することでNH3ガス使用量の圧縮が期待できるという。また、NITRONAVI®は自動で設定したKN値になるように雰囲気を制御する。この自動制御によって作業者のスキルに依存しない窒化/軟窒化処理を実現する。

マコー(https://www.macoho.co.jp/)は、超硬チップ(スローアウェイチップ)処理用の最新ウェットブラスト装置「VD-W019」を紹介した。切削工具表面に付着した密着を阻害する不純物を完全除去し、ピュアな表面を露出させることで、コーティングの密着強度を従来の2倍以上に向上させるコーティング前処理効果を発現できる。また、超硬チップのPVDコーティングのドロップレット除去によるコーティングはく離・チッピングの防止や表面粗さ低減を実現できる。さらに、刃先のバリを除去し刃先にR付け(刃先ホーニング)を行うことで刃先のチッピングを防止、工具寿命を1.5~3倍に向上できるほか、すくい面と逃げ面R比率をコントロールし、K値(A/B比)を1.0~2.0に制御、高精度加工や複雑形状の加工に対応できる。

ヤマシタワークス(https://www.yamashitaworks.co.jp/)/日本スピードショア(https://speedshore.co.jp/)は、異形状ワークを簡単に短時間で鏡面仕上げ加工できる装置「エアロラップ」を展示した。エアロラップは、ゼラチンを主成分とした食品性研磨材を核に、水分「マルチリキッド」を含有することで弾力性・粘着性を持たせダイヤモンド砥粒を複合させた研磨材「マルチコーン」を、被加工材(ワーク)表面を高速で滑走させて発生する摩擦力によって磨くもの。乾式と湿式の中間的な湿潤状態で、相手材にダメージを与えることなく、精密研磨、最終仕上げや鏡面仕上げを可能にしている。今回は、各種金型部品の磨き時間短縮、切削工具の寿命延長、DLCなどドライコーティング成膜の前後処理など、様々な用途で使用が可能で、再生可能なエコ製品で、食品素材をコアに持つ研磨材を用いていることをアピールした。今回はエアロラップにロボットを組み合わせて、ワークを所定の位置に設置、加工した後にワークを取り出してパレットに並べていくといった、自動化の提案を行った。

![ ヤマシタワークス/日本スピードショア「エアロラップの自動化システム」ヤマシタワークス/日本スピードショア「エアロラップの自動化システム」 [ドラッグして移動] ](/sites/surface.mechanical-tech.jp/files/inline-images/ko22113008.jpg)

山本科学工具研究社( https://www.ystl.jp/ )は、JISやISOなどの各種硬さ試験規格(ロックウェル、ビッカース、ブリネル、ショア、リープ、超微小硬さ試験用など)で規定された硬さ試験機の定期検証・日常点検に利用される「高精度硬さ基準片」を展示。同社の基準片は、試験片面のどの部分を測定しても同じ硬さが出るように均一に製造されている。同社では、こうした精度の高い硬さ基準片を製造するための材料工学、熱処理技術、仕上加工技術を保有している。安定した数値が出ることから日本国内をはじめ、世界のあらゆる国でも認められ、国際的に広く使用されているという。